Metallpulver sind in der additiven Fertigung, beim Metall-Spritzguss und anderen pulvermetallurgischen Anwendungen weit verbreitet. Dieser Artikel gibt einen Überblick über verschiedene Metallpulver, Produktionsmethoden, Eigenschaften, Spezifikationen, Anwendungen und Preise, Anbieter von Metallpulver sowie die Vorteile und Grenzen der pulverbasierten Technologien.

Übersicht von Metallpulvern

Metallpulver, die zu Endverbraucherkomponenten verarbeitet werden, bieten Vorteile wie:

- Maßgeschneiderte Legierungen/Zusammensetzungen, die mit der Barrenmetallurgie nicht erreichbar sind

- Komplizierte, leichte Geometrien durch additive Fertigung

- Verschnittreduzierung bei der Herstellung der Nettoform im Vergleich zu subtraktiven Verfahren

- Isotrope Eigenschaften bei schneller Erstarrung im Vergleich zum Gießen

Zu den gängigen Metallpulvern gehören rostfreie Stähle, Werkzeugstähle, Superlegierungen, Titan, Aluminium, Kupfer und exotische Legierungen. Die Herstellung mittels Inertgaszerstäubung, Wasserzerstäubung und Plasma-Rotationselektrodenverfahren ermöglicht die Anpassung von Partikelgrößenverteilung, Morphologie und Mikrostruktur für verschiedene Anwendungen.

Metallpulver-Typen

Rostfreie Stähle

Austenitische und martensitische rostfreie Stahlpulver wie 316L, 420 und 17-4PH bieten eine gute Korrosionsbeständigkeit und hohe Härte nach der Wärmebehandlung:

| Klasse | Eigenschaften | Anwendungen |

|---|---|---|

| 316L | Ausgezeichnete Korrosionsbeständigkeit, gute Schweißbarkeit/Formbarkeit | Pumpen, Ventile, Hardware für die Schifffahrt |

| 420 | Hohe Härte, Verschleißfestigkeit | Schneidwerkzeuge, Lager |

| 17-4PH | Hohe Festigkeit, mäßige Korrosionsbeständigkeit, gute Zähigkeit nach Alterung | Luft- und Raumfahrt und industrielle Komponenten |

Werkzeugstähle

Lufthärtende Werkzeugstähle wie H13 und D2 weisen nach der Wärmebehandlung sehr hohe Härtegrade auf:

| Klasse | Härtebereich | Verwendet |

|---|---|---|

| H13 | 50-55 HRC | Spritzgussformen, Matrizen, Werkzeugbau |

| P20 | 30-40 HRC | Spritzgussformen für Kunststoff |

| D2 | 60-62 HRC | Schneidwerkzeuge, Umformwerkzeuge |

Superlegierungen

Legierungen auf Nickel-, Eisen- und Kobaltbasis bieten eine außergewöhnliche Hochtemperaturfestigkeit für extreme Umgebungen:

| Klasse | Maximale Betriebstemperatur | Verwendet |

|---|---|---|

| Inconel 718 | 700°C | Komponenten und Systeme für die Luft- und Raumfahrt |

| Inconel 625 | 980°C | Luft- und Raumfahrtturbinen, petrochemische Anlagen |

| Haynes 282 | 870°C | Triebwerksteile, landgestützte Turbinen |

| Kobalt Chrom | 500°C | Medizinische/zahnmedizinische Implantate |

Aluminium und Titan

Leichtmetalle wie Aluminium- und Titanlegierungen ermöglichen leichte Konstruktionsteile bei guter Korrosionsbeständigkeit (Ti) und hohem Verhältnis von Festigkeit zu Gewicht:

| Klasse | Verwendet |

|---|---|

| AlSi10Mg | Bauteile für die Luft- und Raumfahrt und die Automobilindustrie, Prototypen |

| Ti-6Al-4V | Strukturteile für die Luft- und Raumfahrt, biomedizinische Implantate |

Kupfer und Wolfram

Kupfer bietet eine hohe thermische und elektrische Leitfähigkeit, während Wolframqualitäten eine extreme Härte und Dichte von bis zu 18 g/cm3 aufweisen:

| Material | Anwendungen |

|---|---|

| Kupfer | Wärmesenken, Elektroden, Schweißspitzen |

| Schwere Wolframlegierungen | Strahlungsabschirmung, Schwingungsdämpfung |

Exotische Legierungen

Zu den fortgeschrittenen Sorten gehören Edelmetalle, hochschmelzende Metalle und Seltenerd-Dauermagnete:

| Klasse | Zusammensetzung | Verwendet |

|---|---|---|

| Elgiloy | Co-Cr-Ni + Spurenelemente | Medizinische Geräte, Verschlüsse |

| Nitinol | Nickel-Titan | Aktuatoren, kryogene Anwendungen |

| Neodym-Magnete | Nd-Fe-B | Motoren, Generatoren, Sensoren |

Diese ermöglichen spezielle elektrische, magnetische, thermomechanische und biokompatible Eigenschaften für Nischenanwendungen.

Produktionsmethoden

Die Gaszerstäubung ist die wichtigste Technik zur Herstellung definierter Partikelgrößenverteilungen, die für die additive Fertigung, das Metallspritzgießen usw. optimiert sind. Die Wasserzerstäubung wird für kostenorientierte Anwendungen wie Pulverspritzgussbuchsen und Filter eingesetzt.

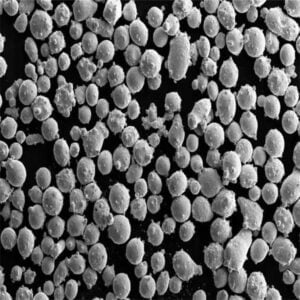

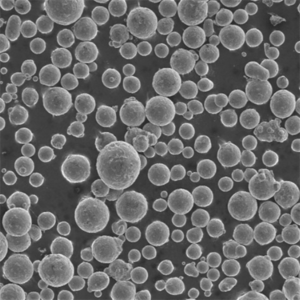

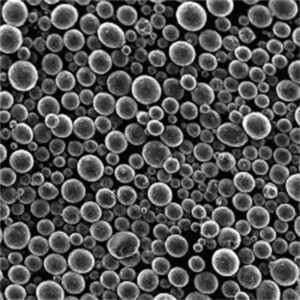

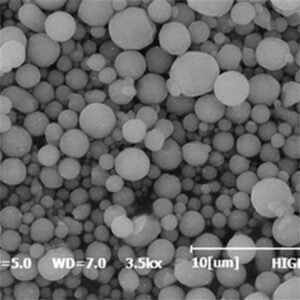

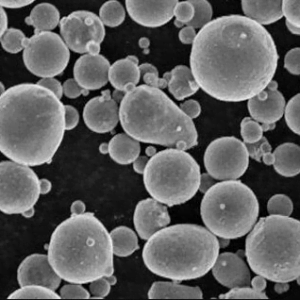

Gaszerstäubung

Unter hohem Druck stehendes Inertgas (in der Regel Argon oder Stickstoff) trennt feine geschmolzene Metalltröpfchen aus dem Schmelzestrom ab, die schnell zu kugelförmigen Pulvern erstarren, die sich ideal für das schichtweise Aufschmelzen eignen. Die gewünschte Chemie und Mikrostruktur wird vor der Zerstäubung in die Legierung eingebaut. Dies ermöglicht eine hohe Reinheit des Pulvers und eine konsistente, auf die Funktionalität des Teils zugeschnittene Zusammensetzung.

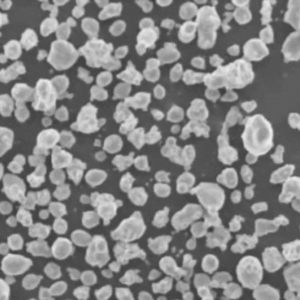

Wasserzerstäubung

Bei diesem Verfahren wird der geschmolzene Metallstrom durch Hochgeschwindigkeits-Wasserstrahlen in feine Partikel zerlegt, die schnell abkühlen und unregelmäßige Formen bilden. Es handelt sich um ein kostengünstigeres Verfahren, das sich für großvolumige Anwendungen eignet, bei denen die Eigenschaften von losem Pulver akzeptabel sind.

Verfahren mit rotierenden Elektroden

Bei diesem Verfahren schmilzt ein elektrischer Lichtbogen einen rotierenden Stab, der in einen Plasmabrenner geführt wird. Das verdampfte Metall kondensiert in einer Inertgasatmosphäre und die sich drehenden geschmolzenen Partikel bilden ein kugelförmiges Pulver. Es bietet eine extrem feine Kontrolle über die Partikelgrößenverteilung für Nischenanwendungen.

Eigenschaften und Spezifikationen

Wichtige Pulvereigenschaften wie Partikelform, Größenverteilung, Fließgeschwindigkeit und Schüttdichte bestimmen die Leistung in nachgelagerten Prozessen wie der additiven Fertigung:

| Parameter | Typischer Bereich | Bedeutung |

|---|---|---|

| Partikelform | Kugelförmig bevorzugt | Beeinflusst Packungsdichte, Fließfähigkeit, Streichfähigkeit beim Druck |

| Größenverteilung | 15-45 μm typisch | Auswirkungen min Merkmalsauflösung, Oberflächengüte, Dichte |

| Durchflussmenge | 25-40 s/50g | Zeigt an, dass sich das Pulver verflüssigt, sich gut verteilen lässt und weniger verklumpt. |

| Scheinbare Dichte | Bis zu 65% an theoretischen | Erforderlich für eine hohe Verdichtung während des Sinterns oder Schmelzens |

| Restlicher Kohlenstoff | < 0,01% | Bestimmt die Sauerstoff-/Stickstoffaufnahme, die sich auf die Mechanik auswirkt |

Materialprüfberichte von renommierten Lieferanten von Metallpulver zeigen detaillierte Charakterisierungsdaten, um die richtige Sorte für die beabsichtigte Anwendung und den Prozess auszuwählen.

Anwendungsbereiche

Additive Fertigung

- Komponenten für die Luft- und Raumfahrt - Schaufeln, Laufräder, Triebwerksteile

- Medizinische Implantate - orthopädische/zahnmedizinische, chirurgische Werkzeuge

- Automobilindustrie - Ventile, Kolben, Verteiler

- Industrielle Werkzeuge - Schneidwerkzeuge, Matrizen, Gussformen

Metall-Spritzgießen

- Kleine Präzisionsteile - Zahnräder, Düsen, Befestigungselemente

- Orthopädische Schrauben, Knie-/Hüftimplantate

- Kfz-Mechanismen - Schlösser, Riemenscheiben

Thermische Spritzschichten

- Verschleißfeste Schichten - Pumpenwellen, Rollen

- Korrosionsschutz - Ventile, Rohre, Behälter

Pulverpressen und Sintern

- Selbstschmierende Lager

- Dauermagnete

- Strukturteile durch kalt-/warmisostatisches Pressen

Maßgeschneiderte Pulvereigenschaften ermöglichen vielfältige Anwendungen, die die Herstellung von Netzformen oder netzähnlichen Formen nutzen.

Anbieter von Metallpulver

Führende europäische, asiatische und nordamerikanische Anbieter decken den Bedarf an Metallpulver in allen Branchen und Regionen.

| Unternehmen | Materialien | Kapazität | Märkte |

|---|---|---|---|

| Sandvik | Nichtrostende Stähle, Werkzeugstähle, Superlegierungen | 210.000 MT | Europa, Asien |

| GKN | Rostfreie Stähle, Superlegierungen, Ti-Legierungen | 170.000 MT | Europa, Nordamerika |

| Praxair | Ti, Ni, Co-Legierungen | 110.000 MT | Nord-/Südamerika |

| Hoganas | Werkzeugstähle, rostfreie und niedrig legierte Stähle | 100.000 MT | Europa, Asien |

| Rio Tinto Metallpulver | Aluminium, Ti, intermetallische Sorten | 75.000 MT | Global |

Diese Unternehmen bieten ein breites Spektrum an Zerstäubungsprozessen an, die mit einer strengen internen Qualitätskontrolle der Pulvereigenschaften und der Sauberkeit einhergehen, die durch zertifizierte Prüfberichte über Chemie, Partikelgrößenverteilung, Mikrostruktur und Chargenkonsistenz unterstützt wird.

Anwendungsexperten helfen bei der Anpassung bestehender Legierungen oder bei der Entwicklung neuer Sorten, die auf die Anforderungen der Kunden in Bezug auf mechanische Eigenschaften, Geometrie und Funktionalität zugeschnitten sind - vom Prototyping bis hin zur Bestellung von Metallpulvern im kommerziellen Maßstab.

Preise für Metallpulver

| Material | Preisspanne |

|---|---|

| Rostfreier Stahl 316L | $5-20/kg |

| Martensitaushärtender Stahl | $30-60/kg |

| Werkzeugstahl H13 | $12-30/kg |

| Inconel 718 | $50-150/kg |

| Titan Ti-6Al-4V | $100-500/kg |

Die Preise hängen in erheblichem Maße vom Auftragsvolumen, der Qualitätsstufe (kommerziell, Luftfahrt, Medizin usw.), der regionalen Nachfragedynamik und dem Umfang der Zertifizierung ab. Große OEM-zugelassene Kunden erhalten viel niedrigere Preise von sogar $30-40/kg für gängige Superlegierungen für die Luft- und Raumfahrt.

Vor- und Nachteile der Pulvermetallurgie

Vorteile

- Kundenspezifische Legierungen/Zusammensetzungen außerhalb des konventionellen Bereichs der Barrenmetallurgie

- Komplexe Geometrien aus additiver Fertigung mit reduzierter Montage

- Nettoformnahe Fertigung mit geringerem Rohmaterialabfall

- Verbesserte mechanische Eigenschaften durch schnelle Erstarrung

Beschränkungen

- Im Allgemeinen langsamere Produktionsraten als beim Gießen oder Schmieden

- Zusätzliche Schritte wie CIP/HIP in AM erforderlich, um die Dichte zu verbessern

- Die Wiederverwendung von Pulver kann zu veränderten Eigenschaften führen

- Erfordert Handhabungssysteme zur Rückgewinnung/Recycling von unverbrauchtem Pulver

Zusammenfassung

Zusammenfassend lässt sich sagen, dass die wichtigsten Metallpulversorten Edelstahl-, Werkzeug- und Superlegierungen sowie Aluminium/Titan umfassen, die in der additiven Fertigung, beim Metallspritzguss und beim thermischen Spritzen verwendet werden. Gas-, Wasser- und Plasmazerstäubung ermöglichen maßgeschneiderte Pulvergrößenverteilung, Form und Mikrostruktur. Weltweit führende Anbieter zertifizieren eine Qualität, die den Anforderungen der Anwendung in Bezug auf Chemie, Partikeleigenschaften und Reinheit entspricht. Bei der Herstellung von Prototypen oder in der Serienproduktion ist die Abstimmung des richtigen Metallpulvertyps auf die Anforderungen an Funktionalität, Verfahren und Teileleistung ausschlaggebend für den Gesamterfolg der Fertigung.

FAQs

Wie werden Metallpulver hergestellt?

Die meisten handelsüblichen Pulver beruhen auf Inertgas- oder Wasserzerstäubungsverfahren zur Erzeugung feiner kugelförmiger Partikel mit streng kontrollierter Größenverteilung.

Was sind die wichtigsten Arten von Metallpulvern?

Zu den gebräuchlichen Klassifizierungen gehören rostfreie Stähle, Werkzeugstähle, Superlegierungen, Aluminium-/Titanlegierungen, Wolframschwermetalllegierungen und Edelmetalle, darunter auch Exoten wie Elgiloy, Nitinol usw.

Welche Faktoren beeinflussen die Preise für Metallpulver?

Die Preise hängen in erheblichem Maße von der Menge, dem Umfang der Zertifizierung, der regionalen Nachfragedynamik, den Rohstoffkosten und der Legierungszusammensetzung ab - exotische Superlegierungen können pro Kilogramm das 5-10fache der Edelstahlsorten kosten.

Was sind typische Größen für Metallpulver?

Eine Standardverteilung für die additive Fertigung liegt zwischen 15-45 Mikron. Wasserzerstäubte Sorten können zwischen 45-150 μm liegen und werden hauptsächlich zum Pressen und Sintern verwendet.

Was ist ausschlaggebend für die Auswahl von Metallpulvern?

Die wichtigsten Überlegungen betreffen die Funktionalität der Teile (Betriebstemperatur, Spannungen usw.), die Herstellungsmethode (Guss, MIM, AM), die Kostenziele, den Umfang der Nachbearbeitung und die Verfügbarkeit in der gewünschten Produktform.

Wie werden Metallpulver charakterisiert und spezifiziert?

Typische Parameter in Materialprüfberichten betreffen die Zusammensetzung des Pulvers, die Partikelgrößenverteilung, die Morphologie (kugelförmig/unregelmäßig), die Fließeigenschaften, die Schüttdichte und den Gehalt an Restverunreinigungen. Diese bestimmen die Gebrauchstauglichkeit.

Gibt es Normen für Metallpulver?

ASTM, ASME, MPIF, ISO und gleichwertige nationale/regionale Normen helfen bei der Festlegung von Spezifikationen für gängige Sorten in Bezug auf Chemie, Herstellung, Probenahmeverfahren, Prüfmethoden, Lieferbedingungen und Qualitätssicherung.

Welche Vorsichtsmaßnahmen sind beim Umgang mit Metallpulvern erforderlich?

Zu den Hauptrisiken gehören Entflammbarkeit und Explosionsgefahr. Inertgas-Handschuhkästen, geschlossene Förder-/Transportsysteme, Erdung und antistatische Beschichtungen tragen zu einer sicheren Handhabung des Pulvers bei, ebenso wie die Verwendung persönlicher Schutzausrüstung bei der Entnahme und dem Transport.