Stellen Sie sich eine Welt vor, in der Motorenteile mit mikroskopischer Präzision gefertigt werden, komplexe Formen aufweisen und außergewöhnlich stabil sind. Das ist keine Science-Fiction, das ist die Realität von Metallpulver für Motoren Technologie. Metallpulver für Motoren verändern die Automobilindustrie und bieten eine Fülle von Vorteilen für die Motorleistung, Designflexibilität und sogar Nachhaltigkeit. Aber bevor wir uns ins Detail begeben, wollen wir uns erst einmal damit befassen, was Metallpulver sind und wie sie die Spielregeln ändern.

Metallpulver 101: Vom Granulat zum Kraftpaket

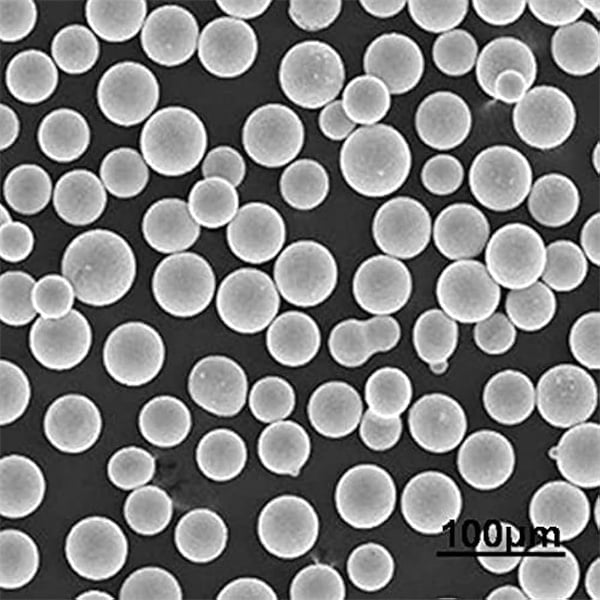

Metallpulver für Motoren sind fein gemahlene Metallpartikel in Größen von Mikrometern (Tausendstel Millimeter) bis Millimetern. Diese winzigen Körner werden sorgfältig aus verschiedenen Metallen und Legierungen hergestellt, von denen jedes einzigartige Eigenschaften aufweist, die sich in außergewöhnlicher Leistung in Motorkomponenten niederschlagen.

Die Magie liegt in einem Prozess namens Pulvermetallurgie (PM). Stellen Sie es sich wie das Backen eines Kuchens vor, aber statt Mehl und Zucker verwenden wir Metallpulver. Das Pulver wird in eine Form gepresst und dann hoher Hitze und hohem Druck (Sintern) ausgesetzt, um die Partikel zu einer festen Form zu verschmelzen. Diese Technik eröffnet ein Universum an Möglichkeiten für das Motordesign.

Ein Sammelsurium an Metallpulver für Motoren

In der Welt der Metallpulver für Motoren wimmelt es von Optionen, von denen jede ihre eigenen Stärken hat. Hier sind 10 der bekanntesten Akteure:

1. Pulver auf Eisenbasis:

Die Arbeitspferde unter den Pulvern, eisenbasierte Pulver wie Fe-Cu (Eisen-Kupfer) und Fe-Ni (Eisen-Nickel), bieten eine überzeugende Kombination aus Erschwinglichkeit, guter Bearbeitbarkeit und ordentlicher Verschleißfestigkeit. Sie sind ideal für nicht kritische Motorkomponenten wie Zahnräder, Halterungen und Gehäuse.

2. Stahlpulver:

Stahlpulver wie AISI 4600 und 4640 bieten im Vergleich zu ihren eisenbasierten Gegenstücken eine höhere Festigkeit und Verschleißfestigkeit. Diese zäheren Materialien eignen sich hervorragend für Anwendungen mit hoher Beanspruchung wie Pleuelstangen und Nockenwellen.

3. Pulver auf Nickelbasis:

Wenn es heiß hergeht (im wahrsten Sinne des Wortes!), sind nickelbasierte Pulver wie Inconel 625 und 718 zur Stelle. Diese Superstars zeichnen sich durch eine außergewöhnliche Beständigkeit gegen hohe Temperaturen, Oxidation und Korrosion aus und eignen sich daher perfekt für Komponenten wie Turboladergehäuse und Auspuffkrümmer.

4. Aluminium-Pulver:

Aluminiumpulver wie AA2014 und AA6061 bieten den Vorteil des geringen Gewichts. Im Vergleich zu Stahl bieten sie eine erhebliche Gewichtsreduzierung, was sich in einer besseren Kraftstoffeffizienz niederschlägt. Der Nachteil ist jedoch eine etwas geringere Festigkeit.

5. Kupfer-Pulver:

Kupferpulver wie Cu-Sn (Kupfer-Zinn) zeichnen sich durch eine hervorragende Wärmeleitfähigkeit aus. Diese Eigenschaft ermöglicht eine effiziente Wärmeableitung, ein entscheidender Faktor für eine optimale Motorleistung. Kupferpulver werden häufig in Kühlkörpern und Ölkanälen verwendet.

6. Molybdänpulver:

Molybdänpulver wie Mo-Ni (Molybdän-Nickel) sind die Hochleistungssportler unter den Metallpulvern. Sie bieten außergewöhnliche Festigkeit bei erhöhten Temperaturen und sind daher ideal für anspruchsvolle Anwendungen wie Kolbenringe und Ventilsitze.

7. Titan-Pulver:

Titanpulver wie Ti-6Al-4V sind die besten Materialien, wenn es um das beste Verhältnis von Festigkeit zu Gewicht geht. Diese leichten Kraftpakete werden in anspruchsvollen Rennsportanwendungen eingesetzt, bei denen es auf jedes Gramm ankommt. Aufgrund ihrer hohen Kosten sind sie in Massenmotoren jedoch seltener anzutreffen.

8. Wolfram-Pulver:

Wolframpulver wie W-Ni (Wolfram-Nickel) sind Dichtemeister. Aufgrund ihrer unglaublichen Dichte eignen sie sich für Anwendungen, die eine hohe Trägheit erfordern, wie Kurbelwellen und Ausgleichswellen.

9. Kobalt-Chrom-Pulver:

Kobalt-Chrom-Pulver wie CoCrMo (Kobalt-Chrom-Molybdän) zeichnen sich durch eine hohe Verschleißfestigkeit aus. Daher eignen sie sich ideal für Bauteile wie Ventilstößel und Nockenstößel, die ständiger Reibung ausgesetzt sind.

10. Bronzepulver:

Bronzepulver wie CuSn (Kupfer-Zinn) bieten eine einzigartige Kombination aus guter Verschleißfestigkeit, selbstschmierenden Eigenschaften und ausgezeichneter Korrosionsbeständigkeit. Sie werden häufig in Buchsen und Lagern verwendet, bei denen reibungsloser Betrieb und Langlebigkeit von größter Bedeutung sind.

Metallpulver für Motoren: Eine himmlische Verbindung im Motorbereich

Nachdem wir nun die wichtigsten Akteure kennengelernt haben, wollen wir untersuchen, wie Metallpulver verschiedene Motorkomponenten revolutionieren:

- Motorblöcke: Mithilfe der Metallpulvertechnologie können komplexe Motorblockdesigns mit komplexen Kühlkanälen hergestellt werden. Dies führt zu einer effizienteren Kühlung und einer verbesserten Motorleistung.

- Stäbe verbinden: Pleuelstangen aus Metallpulver können leichter und stabiler sein als herkömmliche Pleuelstangen aus geschmiedetem Stahl. Dies reduziert das Gewicht und verbessert das Ansprechverhalten des Motors.

- Nockenwellen und Kurbelwellen: Metallpulver ermöglicht die Herstellung komplexer Innenstrukturen in Nocken- und Kurbelwellen, was zu einem optimierten Ölfluss und einem geringeren Gewicht führt. Darüber hinaus weisen einige Metallpulver im Vergleich zu herkömmlichen Gusseisenkomponenten eine verbesserte Dauerfestigkeit auf.

- Kolbenringe und Ventilsitze: Metallpulver wie Molybdän und Kobalt-Chrom eignen sich für diese Anwendungen hervorragend aufgrund ihrer außergewöhnlichen Verschleißfestigkeit bei hohen Temperaturen. Dies führt zu geringerer Reibung, verbesserter Motoreffizienz und längerer Motorlebensdauer.

- Lager und Buchsen: Bronzepulver sind bei diesen verschleißanfälligen Komponenten aufgrund ihrer selbstschmierenden Eigenschaften und ihrer hervorragenden Verschleißfestigkeit äußerst vorteilhaft. Dies führt zu einem reibungsloseren Betrieb und einem geringeren Wartungsbedarf.

Vorteile von Metallpulver für den Motor

Metallpulver sind nicht nur ein toller neuer Trick; sie bieten eine Reihe überzeugender Vorteile, die den Motorenbau grundlegend verändern:

- Flexibilität bei der Gestaltung: Anders als bei herkömmlichen Guss- oder Schmiedeverfahren können mit Metallpulver komplexe Formen mit aufwendigen Details hergestellt werden. Dies öffnet Türen für innovative Motordesigns, die bisher nicht möglich waren.

- Gewichtsreduzierung: Einige Metallpulver wie Aluminium und Titan lassen sich im Vergleich zu herkömmlichen Materialien deutlich leichter herstellen. Dies führt zu einer verbesserten Kraftstoffeffizienz und einer besseren Gesamtleistung des Fahrzeugs.

- Materialeffizienz: Der PM-Prozess minimiert den Materialabfall im Vergleich zu herkömmlichen Methoden. Dies senkt nicht nur die Kosten, sondern entspricht auch einem nachhaltigeren Fertigungsansatz.

- Maßgenauigkeit: Metallpulverkomponenten können mit nahezu endkonturnahen Formen hergestellt werden, wobei nur minimale Nachbearbeitung erforderlich ist. Dies führt zu einer höheren Produktionseffizienz und reduziert die Gesamtkosten.

- Verbesserte Leistung: Die Möglichkeit, die Materialeigenschaften durch die Auswahl spezifischer Pulver anzupassen, ermöglicht Komponenten mit optimierten Eigenschaften hinsichtlich Festigkeit, Verschleißfestigkeit und Wärmemanagement, was zu einer verbesserten Motorleistung führt.

Nachteile von Metallpulver für Motoren

Obwohl Metallpulver eine Fülle von Vorteilen bieten, muss man sich auch einiger potenzieller Nachteile bewusst sein:

- Kosten: Das PM-Verfahren kann im Vergleich zum traditionellen Gießen oder Schmieden teurer sein, insbesondere bei der Produktion großer Stückzahlen. Der Kostenvorteil kann sich jedoch verringern, wenn die PM-Technologie weiter ausgereift ist.

- Materielle Beschränkungen: Nicht alle Metalle sind in Pulverform erhältlich und manche weisen andere Eigenschaften auf als ihre Massenprodukte. Laufende Forschung und Entwicklung befasst sich mit der Beseitigung dieser Einschränkungen.

- Einschränkungen hinsichtlich der Teilegröße: Die derzeitige PM-Technologie ist hinsichtlich der Größe der herstellbaren Teile beschränkt. Es werden jedoch Fortschritte erzielt, um dieses Hindernis zu überwinden.

Metallpulver vs. traditionelle Techniken: Ein direkter Vergleich

Wie stehen Metallpulver im Vergleich zu den etablierten Herstellern von Motorkomponenten da? Hier ist eine Übersicht:

- Metallpulver vs. Gießen: Metallpulver bieten im Vergleich zum Guss eine größere Designflexibilität und Maßgenauigkeit. Bei der Produktion großer Stückzahlen ist das Gießen jedoch im Allgemeinen kostengünstiger.

- Metallpulver vs. Schmieden: Metallpulver können ähnliche Festigkeitseigenschaften wie geschmiedete Komponenten erreichen, jedoch mit potenziell weniger Materialabfall. Für bestimmte Anwendungen kann das Schmieden jedoch kostengünstiger sein.

Die Zukunft der Metallpulver: Vorbereitung auf Innovationen

Die Zukunft von Metallpulvern im Motorenbereich ist rosig. Hier ist ein Blick auf das, was uns am Horizont erwartet:

- Fortgeschrittene Pulver: Derzeit wird an der Entwicklung neuer Metallpulver mit noch besseren Eigenschaften geforscht, beispielsweise einem verbesserten Verhältnis von Festigkeit zu Gewicht und einer höheren Temperaturbeständigkeit.

- Hybridtechniken: Die Integration von Metallpulvern in andere Fertigungsverfahren wie den 3D-Druck birgt ein enormes Potenzial für die Herstellung noch komplexerer und leistungsstärkerer Motorkomponenten.

- Schwerpunkt Nachhaltigkeit: Da der Fokus auf nachhaltiger Fertigung immer stärker wird, wird die Materialeffizienz des PM-Prozesses zu einem noch bedeutenderen Vorteil.

FAQs

F: Sind Metallpulvermotoren leistungsstärker?

A: Nicht unbedingt. Metallpulver können zwar durch Gewichtsreduzierung und optimiertes Komponentendesign zu einer verbesserten Motorleistung beitragen, die Gesamtmotorleistung hängt jedoch von verschiedenen Faktoren wie Hubraum und Design ab.

F: Sind Metallpulvermotoren teurer?

A: Derzeit sind Metallpulvermotoren im Vergleich zu herkömmlichen Motoren möglicherweise etwas teurer. Es wird jedoch erwartet, dass sich dieser Unterschied verringert, wenn sich die PM-Technologie weiter etabliert.

F: Sind Motoren mit Metallpulver zuverlässiger?

A: Metallpulver bieten das Potenzial für eine verbesserte Verschleißfestigkeit und Maßgenauigkeit, was zu einer höheren Motorzuverlässigkeit beitragen kann. Die Gesamtzuverlässigkeit hängt jedoch von verschiedenen Faktoren wie Materialauswahl, Komponentendesign und Herstellungsprozessen ab.

F: Können Metallpulver in allen Motorkomponenten verwendet werden?

A: Noch nicht. Obwohl die Entwicklung weitergeht, bestehen derzeit Einschränkungen hinsichtlich der Materialverfügbarkeit, der Teilegröße und der Kosten.