Überblick über Metall-3D-Druck-Pulver

Metall-3D-Druckpulver ist das Rohmaterial, das in verschiedenen Verfahren der additiven Fertigung von Metall verwendet wird, um dreidimensionale Metallteile Schicht für Schicht herzustellen. Im Gegensatz zur traditionellen subtraktiven Fertigung, bei der Material entfernt wird, werden bei der additiven Fertigung Bauteile durch Schmelzen und Verschmelzen von Material auf der Grundlage eines digitalen 3D-Modells aufgebaut.

Metallpulver, die im 3D-Druck verwendet werden, ermöglichen die Herstellung komplizierter, leichter und leistungsstarker Metallteile mit komplexen Geometrien, die mit herkömmlichen Methoden nur schwer oder gar nicht hergestellt werden können. Zu den gängigsten Metall-3D-Drucktechnologien, bei denen Metallpulver zum Einsatz kommen, gehören:

- Direktes Metall-Laser-Sintern (DMLS) - Verwendet einen Laser zum selektiven Schmelzen und Verschmelzen von Metallpulverschichten auf der Grundlage eines 3D-CAD-Modells.

- Elektronenstrahlschmelzen (EBM) - Verwendet einen Elektronenstrahl im Vakuum, um Pulver zu schmelzen und Schicht für Schicht zu verschmelzen.

- Binder Jetting - Flüssiges Bindemittel wird selektiv aufgetragen, um Pulvermaterialien zu verbinden, die später in einem Sinterofen mit Bronze aufgegossen werden.

Metall-3D-Druck-Pulvertypen

| Metall | Beschreibung | Eigenschaften | Anwendungen |

|---|---|---|---|

| Rostfreier Stahl | Das im 3D-Druck am häufigsten verwendete Metallpulver aufgrund seiner Kombination aus Erschwinglichkeit, Korrosionsbeständigkeit und Schweißbarkeit. Gängige Qualitäten sind 316L (Marinequalität), 17-4 PH (hohe Festigkeit und Ausscheidungshärtung) und 304 (allgemeine Verwendung). | - Ausgezeichnete Korrosionsbeständigkeit - Hohe Festigkeit - Gute Verformbarkeit - Biokompatibel (bestimmte Sorten) | - Komponenten für die Luft- und Raumfahrt (nicht kritisch) - Medizinische Implantate und Geräte - Chemische Verarbeitungsanlagen - Automobilteile - Schmuckwaren |

| Titan | Ein hochfestes Metall mit geringem Gewicht, das für seine Biokompatibilität und sein ausgezeichnetes Verhältnis von Festigkeit zu Gewicht geschätzt wird. Die häufigste Legierung ist Ti6Al4V (Titan 6% Aluminium, 4% Vanadium). | - Hohes Verhältnis von Festigkeit zu Gewicht - Ausgezeichnete Korrosionsbeständigkeit - Biokompatibel - Hoher Schmelzpunkt | - Komponenten für die Luft- und Raumfahrt (kritisch) - Biomedizinische Implantate (Knieprothesen, Knochenplatten) - Komponenten für die Schifffahrt - Sportartikel (Golfschläger, Fahrräder) |

| Aluminium | Ein leichtes und preiswertes Metall mit guter Leitfähigkeit und Bearbeitbarkeit. Gängige Legierungen sind 6061 (allgemeine Zwecke), 7075 (hohe Festigkeit) und 2024 (Luft- und Raumfahrt). | - Geringes Gewicht - Gute Leitfähigkeit - Ausgezeichnete Bearbeitbarkeit - Recycelbar | - Automobilteile (Rahmen, Räder) - Luft- und Raumfahrtkomponenten (nicht kritisch) - Unterhaltungselektronik - Kühlkörper |

| Nickel-Legierungen | Eine Klasse von Hochleistungslegierungen, die für ihre außergewöhnliche Hitzebeständigkeit, Korrosionsbeständigkeit und mechanische Festigkeit bekannt sind. Zu den gängigen Sorten gehören Inconel 625 (hervorragende Beständigkeit in rauen Umgebungen) und Inconel 718 (hohe Festigkeit bei hohen Temperaturen). | - Außergewöhnliche Hitzebeständigkeit - Ausgezeichnete Korrosionsbeständigkeit - Hohe Festigkeit bei erhöhten Temperaturen - Oxidationsbeständigkeit | - Komponenten von Gasturbinenmotoren - Wärmetauscher - Chemische Verarbeitungsanlagen - Kernreaktoren |

| Kobalt Chrom | Eine biokompatible Legierung, die häufig wegen ihrer Festigkeit, Korrosionsbeständigkeit und Verschleißfestigkeit verwendet wird. | - Hohe Festigkeit - Ausgezeichnete Verschleißfestigkeit - Gute Korrosionsbeständigkeit - Biokompatibel | - Biomedizinische Implantate (Gelenkersatz, Zahnimplantate) - Schneidwerkzeuge - Verschleißplatten |

| Werkzeugstähle | Eine Gruppe von Stählen, die für spezifische Werkzeuganwendungen wie Schneiden, Formen und Scheren entwickelt wurden. Zu den gängigen Typen gehören H13 (Warmarbeitsstahl) und A2 (Kaltarbeitsstahl). | - Hohe Härte - Verschleißfestigkeit - Maßhaltigkeit - Zähigkeit (je nach Typ) | - Schneidwerkzeuge - Matrizen und Formen - Stanzen und Scheren - Verschleißteile |

| Edelmetalle | Aufgrund der hohen Kosten sind Metalle im 3D-Druck weniger verbreitet, bieten aber einzigartige Eigenschaften wie hohe elektrische Leitfähigkeit, Korrosionsbeständigkeit und Biokompatibilität. Beispiele sind Gold, Silber und Platin. | - Hohe elektrische Leitfähigkeit - Ausgezeichnete Korrosionsbeständigkeit - Biokompatibel (bestimmte Typen) - Hohes Reflexionsvermögen (je nach Metall) | - Elektrische Steckverbinder - Schmuck - Biomedizinische Implantate (begrenzte Verwendung) - Hochleistungskühlkörper |

Herstellung von Metallpulvern

| Bühne | Prozess | Beschreibung | Qualitätskontrolle |

|---|---|---|---|

| Beschaffung von Rohstoffen | Auswahl des Materials | Auswahl hochwertiger Rohmaterialien wie Titan, Stahl oder Aluminiumlegierungen in verschiedenen Reinheitsgraden, um die gewünschten Eigenschaften des Endprodukts zu erreichen. | Analyse der chemischen Zusammensetzung mit Techniken wie Röntgenfluoreszenz (XRF) oder optischer Emissionsspektrometrie (OES) |

| ** | Vorverarbeitung** | Zerkleinern und Mahlen von Schüttgut in kleinere Fragmente, um ein Ausgangsmaterial mit einer gleichmäßigen Partikelgrößenverteilung zu erzeugen, das für die weitere Verarbeitung geeignet ist. | Analyse der Partikelgröße durch Siebung oder Laserbeugung, um sicherzustellen, dass das Ausgangsmaterial für die Zerstäubung geeignet ist. |

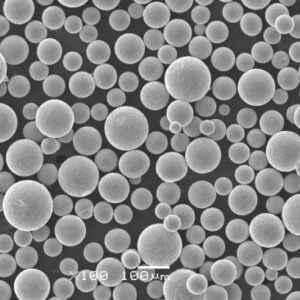

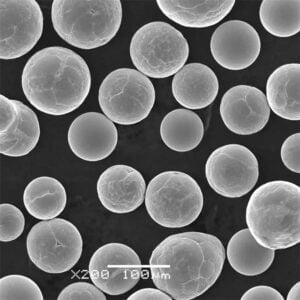

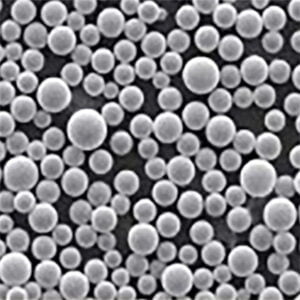

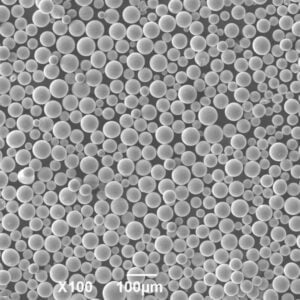

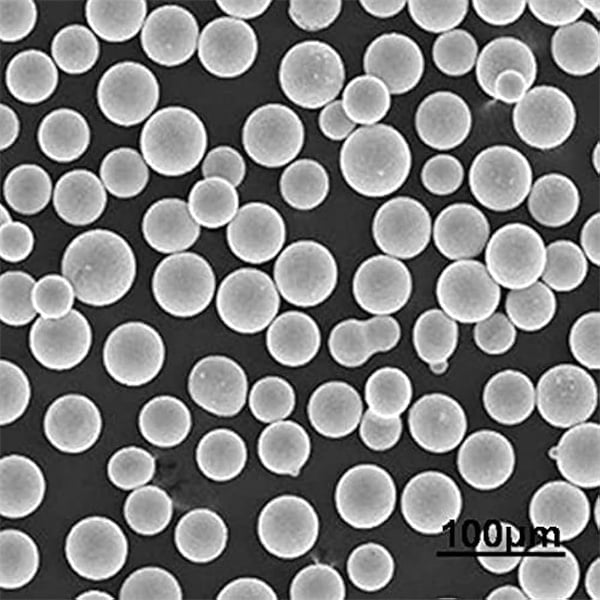

| Zerstäubung | Gaszerstäubung** | Geschmolzenes Metall wird in einen Hochdruck-Inertgasstrom eingespritzt, wodurch ein feiner Nebel entsteht, der schnell abkühlt und zu kugelförmigen Metallpartikeln erstarrt. | Analyse der Partikelgrößenverteilung, der Morphologie (Form) und der Fließfähigkeit mit Hilfe von Laserbeugung und Durchflussmessern, um optimale Pulvereigenschaften zu gewährleisten. |

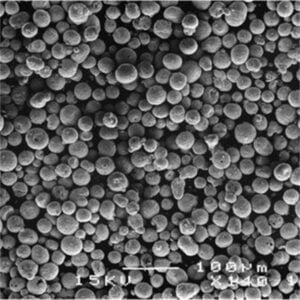

| ** | Wasserzerstäubung** | Ähnlich wie bei der Gaszerstäubung, jedoch wird das geschmolzene Metall in einen Hochdruckwasserstrom eingespritzt. Diese Methode wird im Allgemeinen für weniger reaktive Metalle wie Aluminium verwendet. | Ähnliche Qualitätskontrollmaßnahmen wie bei der Gaszerstäubung, um gleichbleibende Partikeleigenschaften zu gewährleisten. |

| Nachbearbeitung | Screening & Einstufung** | Die Pulver werden durch Siebe geleitet, um übergroße oder zu kleine Partikel zu entfernen und so eine enge Partikelgrößenverteilung für einen optimalen Druck zu erreichen. | Analyse der Partikelgrößenverteilung zur Überprüfung der Einhaltung des gewünschten Partikelgrößenbereichs. |

| ** | Entstaubung und Reinigung** | Entfernung von Verunreinigungen wie Oxiden, Feuchtigkeit und Schmiermitteln, die bei der Zerstäubung verwendet werden, um eine hohe Pulverreinheit zu gewährleisten. | Chemische Analyseverfahren wie XRF zur Messung des Sauerstoffgehalts und zur Sicherstellung minimaler Oberflächenverunreinigungen. |

| ** | Sphäroidisierung** | Optionaler Schritt für bestimmte Anwendungen. Pulver werden einer zusätzlichen Verarbeitung unterzogen, um ihre Sphärizität zu verbessern, was zu einer besseren Fließfähigkeit und Druckbarkeit führt. | Morphologische Analyse zur Beurteilung der Rundheit der Partikel und zur Gewährleistung eines hohen Grades an Sphärizität. |

| ** | Vakuumtrocknung** | Entfernung der in den Pulverpartikeln eingeschlossenen Feuchtigkeit mit Hilfe einer Vakuumkammer, um Defekte beim Druck zu vermeiden. | Karl-Fischer-Titration, um den Feuchtigkeitsgehalt zu messen und sicherzustellen, dass er innerhalb des zulässigen Bereichs liegt. |

| ** | Inertgasverpackungen** | Verpacken des fertigen Pulvers in einem versiegelten Behälter, der mit einem Inertgas wie Argon gefüllt ist, um die Oxidation zu minimieren und die Qualität des Pulvers während der Lagerung und des Transports zu erhalten. | Dichtheitsprüfung von Behältern und Restsauerstoffanalyse, um eine ordnungsgemäße Verpackung und minimale Sauerstoffbelastung zu gewährleisten. |

Eigenschaften von Metallpulvern

Zu den wichtigsten Pulvereigenschaften für den 3D-Druck gehören:

| Parameter | Beschreibung |

|---|---|

| Partikelform | Sphärisch, Satellit, eckig |

| Partikelgröße | Üblicher Bereich 10-100 Mikrometer |

| Größenverteilung | Mischung aus feinen und groben Partikeln |

| Fließfähigkeit | Fähigkeit der Partikel, unter ihrem eigenen Gewicht zu fließen |

| Scheinbare Dichte | Dichte als Pulver unter normalen Bedingungen |

| Dichte des Gewindebohrers | Dichte nach mechanischem Abklopfen/Aufrühren |

| Reinheit | Frei von Verunreinigungen wie Oxyden und Nitriden |

| Mikrostruktur | Korngröße, Phasenverteilung, Defekte |

| Feuchtigkeitsgehalt | Muss niedrig gehalten werden, in inerter Atmosphäre |

Partikelgröße und -verteilung wirken sich direkt auf Pulverfluss, Schmelzleistung, Oberflächenqualität, Porosität und mechanische Eigenschaften aus. Feinere Größen verbessern die Auflösung, während größere Größen die Kosten senken. Eine Mischung ist ideal.

Pulverform und Oberflächenbeschaffenheit bestimmen die Reibung zwischen den Partikeln, die Fließfähigkeit, die Streichfähigkeit und die Schüttdichte. Glatte, kugelförmige Pulver fließen und verteilen sich optimal bei hoher Packungsdichte.

Die Steuerung von Pulvereigenschaften und die Anpassung von Legierungen erfordern Fachwissen in den Bereichen Metallurgie, Pulverherstellung, additive Fertigungsverfahren und Werkstoffkunde.

Anwendungen von Metall-3D-Druckpulver

| Industrie | Anmeldung | Vorteile | Materielle Erwägungen |

|---|---|---|---|

| Luft- und Raumfahrt | Leichte, hochfeste Komponenten für Flugzeuge (z. B. Halterungen, Wärmetauscher) Teile für Raketentriebwerke Einspritzdüsen |

Geringeres Gewicht für bessere Kraftstoffeffizienz Komplexe interne Geometrien für optimierte Leistung Herstellung komplizierter Gitterstrukturen zur Wärmeableitung |

Titanlegierungen aufgrund ihres außergewöhnlichen Verhältnisses von Festigkeit zu Gewicht und ihrer Hochtemperaturleistung Inconel für seine Fähigkeit, extremer Hitze und Druck standzuhalten Aluminiumlegierungen für Leichtbaukonstruktionen in unkritischen Bereichen |

| Medizinische | Anpassbare Prothesen und Implantate (z. B. Hüftprothesen, Zahnkronen) Chirurgische Instrumente mit verbesserter Ergonomie Biokompatible Materialien für Gerüste zur Knochenregeneration |

Personalisierte Medizinprodukte, die perfekt auf die Anatomie des Patienten abgestimmt sind Poröse Strukturen zur Förderung des Knocheneinwachstums für eine bessere Osseointegration Geringerer Bedarf an invasiven Operationen mit patientenspezifischen Instrumenten |

Titan und Tantal aufgrund ihrer Biokompatibilität und ihrer hervorragenden Osseointegrationseigenschaften Rostfreier Stahl für seine Festigkeit und Korrosionsbeständigkeit bei bestimmten Anwendungen Kobalt-Chrom-Legierungen für Verschleißfestigkeit bei hochbelasteten Implantaten |

| Automobilindustrie | Leichtbaukomponenten zur Gewichtsreduzierung und Verbesserung des Kraftstoffverbrauchs (z. B. Räder, Aufhängungsteile) Leistungsstarke Motorkomponenten Anpassbare Rennsportteile |

Designfreiheit für komplexe Geometrien, die die Leistung verbessern Rapid Prototyping für schnellere Design-Iterationen Herstellung von Teilen in limitierter Auflage oder Einzelstücken |

Aluminiumlegierungen für leichte Strukturen mit guter Festigkeit Titanlegierungen für hochfeste Bauteile in hochbeanspruchten Anwendungen Nickellegierungen aufgrund ihrer Fähigkeit, extremen Temperaturen und Drücken standzuhalten |

| Konsumgüter | Luxusschmuck und maßgefertigte Designerstücke Sportartikel in limitierter Auflage Anpassbare Komponenten der Unterhaltungselektronik |

Herstellung von komplizierten und einzigartigen Designs Weniger Abfall im Vergleich zur traditionellen subtraktiven Fertigung Massenanpassung für personalisierte Produkte |

Edelmetalle wie Gold, Silber und Platin für hochwertige Schmuckstücke Rostfreier Stahl und Aluminiumlegierungen für langlebige Konsumgüter Kupfer wegen seiner Ästhetik und Wärmeleitfähigkeit in der Elektronik |

| Energie | * Komponenten für Wärmetauscher und Reaktoren * Additive Fertigung komplexer Turbinenschaufeln * Herstellung maßgeschneiderter Teile für die Öl- und Gasexploration | * Leistungsstarke Materialien für den Einsatz in anspruchsvollen Umgebungen * Leichte Strukturen für verbesserte Effizienz * Konstruktionsfreiheit zur Optimierung von Wärmeübertragung und Flüssigkeitsströmung | Nickellegierungen für ihre außergewöhnliche Hochtemperaturfestigkeit und Korrosionsbeständigkeit Rostfreier Stahl für Langlebigkeit und Widerstandsfähigkeit gegen raue Bedingungen Inconel für seine Fähigkeit, extremer Hitze und Druck in nuklearen Anwendungen standzuhalten |

Metall-3D-Druck-Pulver Lieferanten

Es gibt mehrere weltweit führende Anbieter, die Standard- und kundenspezifische Metallpulver speziell für den 3D-Druck herstellen:

| Anbieter | Hauptsitz | Pulverförmige Materialien |

|---|---|---|

| Sandvik | Schweden | Nichtrostende Stähle, Nickellegierungen, Titanlegierungen, Werkzeugstähle |

| Zimmerer-Zusatzstoff | USA | Nichtrostende Stähle, Kobalt-Chrom, Kupfer, Nickellegierungen |

| Praxair | USA | Titan, Nickelsuperlegierungen, rostfreier Stahl |

| GKN Pulvermetallurgie | USA | Rostfreie Stähle, Titan, Aluminiumlegierungen |

| LPW-Technologie | UK | Titanlegierungen, Aluminiumlegierungen, nichtrostende Stähle |

Die Fähigkeit des Lieferanten, die Legierungschemie anzupassen, die Pulvereigenschaften zu verändern, die Konsistenz von Charge zu Charge zu gewährleisten und an der Qualität der Teile mitzuarbeiten, sind wichtige Faktoren bei der Entscheidung über die Beschaffung von Pulver.

Kosten für Metallpulver

| Metall Typ | Preisspanne (USD pro kg) | Gemeinsame Anwendungen | Wichtige Überlegungen |

|---|---|---|---|

| Standard-Metalle | $50 – $100 | * Aluminium (AlSi10Mg) * Edelstahl (316L) * Titan (Ti6Al4V) | * Generell kostengünstige Optionen für Prototypen und wenig beanspruchte Teile. * Aluminium bietet ein gutes Verhältnis von Festigkeit zu Gewicht und ist gut bearbeitbar. * Edelstahl 316L ist für seine Korrosionsbeständigkeit bekannt. * Ti6Al4V wird aufgrund seiner Biokompatibilität und seines guten Verhältnisses zwischen Festigkeit und Gewicht in der Luft- und Raumfahrt sowie in der Medizintechnik verwendet. |

| Leistungsstarke Metalle | $300 – $600 | * Nickel-Superlegierungen (Inconel 625) * Kobalt-Chrom (CoCr) * Werkzeugstahl (H13) | * Gezielt für Anwendungen, die außergewöhnliche mechanische Eigenschaften bei hohen Temperaturen oder Verschleißfestigkeit erfordern. * Inconel 625 ist ein Arbeitspferd für die Luft- und Raumfahrt, da es extremen Temperaturen standhält und seine Festigkeit beibehält. * CoCr ist aufgrund seiner Biokompatibilität und hohen Festigkeit ein beliebtes Material für medizinische Implantate. * H13 ist aufgrund seiner außergewöhnlichen Härte und Verschleißfestigkeit ein beliebtes Material für Werkzeuganwendungen. |

| Edelmetalle | $1,000 – $50,000+ | * Gold * Silber * Platin | * Wird in erster Linie für ästhetische oder hochwertige Anwendungen in den Bereichen Schmuck, Elektronik und Luft- und Raumfahrt verwendet. * Gold bietet eine hervorragende elektrische Leitfähigkeit und Korrosionsbeständigkeit. * Silber ist bekannt für seine antimikrobiellen Eigenschaften und seine hohe Wärmeleitfähigkeit. * Platin wird aufgrund seines Schmelzpunkts und seiner Korrosionsbeständigkeit in Hochtemperaturtiegeln und elektrischen Kontakten verwendet. |

| Metalle der Seltenen Erden | Kontakt Verkäufer | * Yttrium * Neodym * Erbium | * Begrenzte Verfügbarkeit und einzigartige Eigenschaften treiben die Kosten in die Höhe. * Yttrium wird in Festkörperlasern und Supraleitern verwendet. * Neodym ist eine Schlüsselkomponente in Hochleistungsmagneten. * Erbium wird in Glasfaserverstärkern und Lasern verwendet. |

Metallpulver-Spezifikationen

Die Industrienormen für Spezifikationen, Prüfverfahren und Pulverzertifizierung entwickeln sich weiter:

| Standard | Organisation | Umfang |

|---|---|---|

| ASTM F3049 | ASTM International | Standardleitfaden für die Charakterisierung von Metallpulvern für AM |

| ASTM F3056 | ASTM International | Spezifikation für die additive Herstellung einer Nickellegierung |

| AS9100 rev D | SAE International | Qualitätsmanagementsysteme für die Luft- und Raumfahrt |

| ISO/ASTM 52900 | ISO/ASTM | Standardterminologie für AM - Allgemeine Grundsätze |

| ISO/ASTM 52921 | ISO/ASTM | Norm für Metallpulver zur Verwendung im DMLS/SLM |

Wichtige Pulvereigenschaften wie Partikelgrößenverteilung, Fließgeschwindigkeit, Dichte und Zusammensetzung werden gemäß diesen Spezifikationen geprüft. Die Kunden können von den Metallpulverherstellern zusätzliche Prüfdaten, Chargenanalyseberichte und Konformitätsbescheinigungen verlangen.

Vor- und Nachteile von Metall-3D-Druckpulvern

| Merkmal | Profis | Nachteile |

|---|---|---|

| Gestaltungsfreiheit | * Ermöglicht komplizierte Geometrien, die mit herkömmlichen Methoden nicht möglich sind. * Erzeugt leichte Strukturen mit internen Gittern für ein hervorragendes Verhältnis zwischen Festigkeit und Gewicht. * Ermöglicht die bedarfsgerechte Anpassung von Teilen. | * Begrenzt nur durch das Bauvolumen des Druckers und die Möglichkeiten der Software. |

| Materialeigenschaften | * Große Auswahl an Metallpulvern, jedes mit einzigartigen Eigenschaften wie hohe Festigkeit, Hitzebeständigkeit oder Biokompatibilität. * Die Teile können Eigenschaften erreichen, die mit traditionell hergestellten Metallen vergleichbar sind. | * Die Pulvereigenschaften können die Druckbarkeit und die Qualität des Endprodukts beeinflussen. * Einige Hochleistungsmetalle erfordern spezielle Druckumgebungen. |

| Produktionseffizienz | * Verringert den Ausschuss im Vergleich zu subtraktiven Fertigungsverfahren. * Ermöglicht die Herstellung komplexer Teile in einem einzigen Schritt, wodurch die Notwendigkeit der Montage entfällt. * Verkürzt die Vorlaufzeiten für die Herstellung von Prototypen und Kleinserien. | * Aufgrund der langsameren Druckgeschwindigkeit und der höheren Materialkosten nicht für die Massenproduktion geeignet. * Erfordert eine sorgfältige Nachbearbeitung, um die gewünschte Oberflächengüte und Maßhaltigkeit zu erreichen. |

| Sicherheit | * Bestimmte Metallpulver können aufgrund ihrer Entflammbarkeit oder Toxizität gefährlich sein. * Erfordert ordnungsgemäße Handhabungsverfahren und persönliche Schutzausrüstung (PSA), um Risiken zu minimieren. | * Gebundene Metallfäden bieten für einige Anwendungen eine sicherere Alternative. * Fortschritte in der Pulverhandhabungstechnik verbessern die Sicherheit. |

| Kosten | * Hohe Anfangsinvestitionen für 3D-Metalldrucker und Pulvermaterialien. * Laufende Kosten im Zusammenhang mit der Handhabung von Pulver, der Wartung und der Abfallentsorgung. | * Kann bei komplexen Teilen oder kleinen Produktionsläufen im Vergleich zu herkömmlichen Methoden kostengünstig sein. * Potenzial für geringere Arbeitskosten und rationalisierte Produktionsabläufe. |

| Auswirkungen auf die Umwelt | * Geringerer Materialabfall im Vergleich zur subtraktiven Fertigung. * Möglichkeit der Produktion auf Abruf, wodurch überschüssige Bestände und Transportanforderungen minimiert werden. | * Der energieintensive Druckprozess kann einen größeren ökologischen Fußabdruck hinterlassen. * Die Entsorgung von Abfallpulver erfordert eine angemessene Handhabung, um die Umweltbelastung zu minimieren. |

Die Zukunft der Metall-3D-Druck-Pulver

Die wichtigsten Trends, die den künftigen Fahrplan für Metallpulver bestimmen:

Neue Legierungen: Eine größere Auswahl an Legierungen, die den Eigenschaften von geschmiedetem Aluminium und Titan entsprechen, wird den Einsatz in Strukturbauteilen erweitern. Die FuE-Arbeiten zu hochfesten Stählen, Kupferlegierungen und Edelmetallen laufen.

Verbesserte Puder: Strengere Kontrollen von Größenverteilung, Form und Mikrostruktur werden zu Pulvern führen, die auf spezifische AM-Prozesse und Anwendungen zugeschnitten sind. Dies verbessert die Qualität und die Materialeigenschaften.

Recycling-Systeme: Eine branchenübergreifende Infrastruktur zur Sammlung, Charakterisierung und Wiederverwendung von Metallpulvern in einem geschlossenen Kreislauf wird den 3D-Druck nachhaltiger machen.

Automatisierte Arbeitsabläufe: Rationalisierte Arbeitsabläufe für die Handhabung von Pulver unter Verwendung von Behältern, Sensoren und fahrerlosen Transportsystemen werden die Sicherheit, Konsistenz und Produktivität verbessern.

Infrastruktur für die Zertifizierung: Zentralisierte Institute, die Pulverzertifizierungs- und Bauteilqualifizierungsdienste anbieten, werden in kritischen Branchen wie der Medizintechnik und der Luft- und Raumfahrt das Vertrauen in die Einführung von AM stärken.

Spezialisierung: Systemhersteller, Metallpulverproduzenten, Teilekäufer, Softwareunternehmen und Materialwissenschaftler, die sich auf Nischenaspekte der AM-Wertschöpfungskette spezialisiert haben, werden gezielte Innovationen vorantreiben.

Kostensenkung: Ansätze wie die Herstellung von Massenpulver, standardisierte Legierungen, automatisierte Nachbearbeitung und digitale Bestandsverwaltung werden die Wirtschaftlichkeit verbessern.

Bei anhaltenden Fortschritten in diesen Bereichen ist die Industrialisierung und die allgemeine Einführung des 3D-Metalldrucks in den nächsten zehn Jahren in mehreren Schlüsselmärkten mit einem starken Wachstum zu rechnen.

FAQ

F: Welches ist das am häufigsten verwendete Metallpulver im 3D-Druck?

A: Edelstahl 316L ist aufgrund seiner guten mechanischen Eigenschaften, Schweißbarkeit und Korrosionsbeständigkeit das heute am häufigsten verwendete Metallpulver. Andere beliebte Optionen sind Titan Ti64 und Aluminium AlSi10Mg.

F: Wie wähle ich das richtige Metallpulver für eine Anwendung aus?

A: Die wichtigsten Überlegungen betreffen die Betriebstemperatur, die Korrosionsbeständigkeit, die Verschleißfestigkeit, die Bauteilfestigkeit, die Gewichtsanforderungen, die Anforderungen an die Leitfähigkeit, die Biokompatibilität, den Lebensmittelkontakt und die Nachbearbeitungsbedingungen. Besprechen Sie die Anwendungsdetails mit den Pulverherstellern, um Legierungsempfehlungen zu erhalten.

F: Verbessert die Verwendung von feinerem Metallpulver die Qualität der Teile?

A: Feinere Pulver (~10-45 Mikrometer) verbessern die Auflösung, Oberflächengüte und Präzision, da dünnere Schichten aufgeschmolzen werden können. Dies senkt jedoch die Herstellungsgeschwindigkeit und erhöht die Kosten. Das Mischen von feinen und groben Partikeln bietet einen ausgewogenen Ansatz.

F: Wie werden Metallpulver bei der Lagerung und Handhabung sicher und frei von Verunreinigungen gehalten?

A: Metallpulver sind hochreaktiv und anfällig für Oxidation. Auch die Feuchtigkeitsaufnahme verschlechtert mit der Zeit die Qualität des Pulvers. Daher sind Inertgasatmosphären, Vakuumlagerung, versiegelte Behälter und minimale Sauerstoff-/Wasserexposition bei automatisiertem Pulverhandling unerlässlich.

F: Können Metallpulver wiederverwendet werden, um die Materialkosten beim 3D-Druck zu senken?

A: Ja, aber die Wiederverwendung ist mit Bedingungen verbunden. Unbenutztes Pulver kann wiederverwendet werden, aber es sind umfangreiche Tests erforderlich, um Verunreinigungen, Schwankungen in der Partikelgrößenverteilung oder der Zusammensetzung während mehrerer Zyklen festzustellen. Eine solche Charakterisierung ist mit zusätzlichen Kosten und Risiken verbunden.