Arten von Metallpulvern, die von Mechanisches Legieren

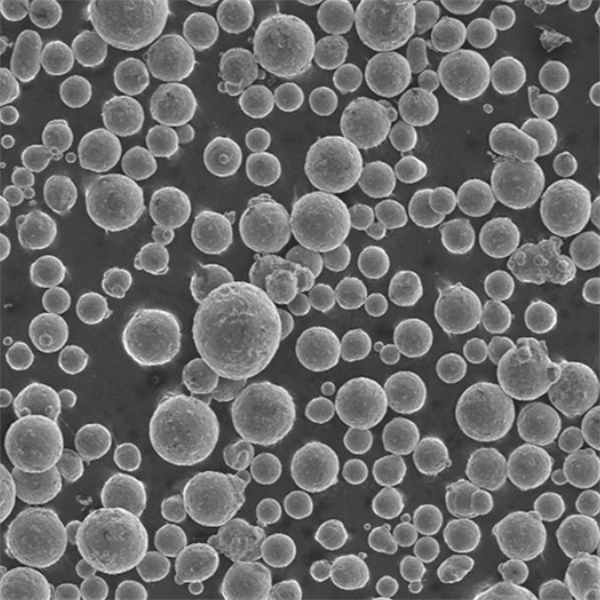

Das mechanische Legieren (MA) ist ein leistungsfähiges Werkzeug im Bereich der Metallpulverherstellung, das eine unglaubliche Vielseitigkeit bei der Herstellung einer Vielzahl einzigartiger Materialien bietet. Bei diesem Verfahren wird eine Mischung aus Metallpulvern in einer Hochenergie-Kugelmühle intensiven mechanischen Kräften ausgesetzt. Durch wiederholte Zyklen des Kaltverschweißens, Brechens und Wiederverschweißens fördert dieser Prozess die Bildung einer Vielzahl von Metallpulvertypen:

Einzelne Metall-Pulver

Dies sind die Grundbausteine, die vollständig aus einem einzigen Element wie Eisen, Kupfer oder Aluminium bestehen. MA bietet einen verfeinerten Ansatz für die Herstellung dieser Pulver, der im Vergleich zu herkömmlichen Verfahren oft zu feineren und homogeneren Partikelgrößen führt.

Legierungspulver

Stellen Sie sich vor, Sie kombinieren zwei oder mehr Elemente - mit mechanischem Legieren können Sie genau das tun! Mit diesem Verfahren lassen sich komplizierte Legierungspulver herstellen, z. B. Legierungen auf Eisen-, Nickel- oder Kupferbasis. Diese Legierungen sind oft wegen ihrer einzigartigen Eigenschaften gefragt, z. B. wegen ihrer erhöhten Festigkeit, Korrosionsbeständigkeit oder ihrer besonderen elektrischen Eigenschaften.

Zusammengesetzte Metallpulver

MA geht über die traditionellen metallischen Elemente hinaus und wagt sich in den Bereich der Verbundpulver vor. Durch die Einbeziehung nichtmetallischer Elemente oder Verbindungen, wie Keramik oder Polymere, öffnet es die Türen zu innovativen Materialien. Diese Verbundpulver bieten ein immenses Potenzial für Anwendungen, die bestimmte Kombinationen von Eigenschaften erfordern, wie z. B. Verschleißfestigkeit oder Leichtgewichtigkeit.

Nano-Metall-Pulver

MA hat die bemerkenswerte Fähigkeit, Nanometallpulver mit einer Partikelgröße von weniger als 100 Nanometern zu erzeugen und damit in den Bereich des Winzigen vorzudringen. Diese Nanopartikel bieten eine riesige Oberfläche, was sie für Anwendungen in der Katalyse, der Sensorik und anderen Bereichen, in denen eine präzise Kontrolle auf atomarer Ebene entscheidend ist, äußerst wünschenswert macht.

Vorteile von mechanisch legierten Metallpulvern

Während mechanisches Legieren bietet die Möglichkeit, verschiedene Metallpulver herzustellen, wobei jeder Typ spezifische Vorteile aufweist:

Einzelne Metall-Pulver

- Erhöhte Reinheit: MA kann Verunreinigungen entfernen, die bei herkömmlichen Verfahren häufig auftreten, was zu reineren und gleichmäßigeren Pulvern führt.

- Verbesserte Fließfähigkeit: Die verfeinerte und einheitliche Partikelgröße verbessert die Fließfähigkeit, was die Handhabung und Verarbeitung in verschiedenen Anwendungen erleichtert.

- Maßgeschneiderte Eigenschaften: Durch die Kontrolle der Verarbeitungsparameter ermöglicht MA die Anpassung von Partikelgröße und -morphologie, was zu optimierten Eigenschaften für spezifische Anforderungen führt.

Legierungspulver

- Einzigartige Mikrostruktur: MA erleichtert die Bildung fein verteilter und vermischter Phasen innerhalb der Legierung, was zu einer höheren Festigkeit, Härte und anderen wünschenswerten Eigenschaften im Vergleich zu herkömmlichen Legierungen führt.

- Nicht-Gleichgewichts-Phasen: MA ermöglicht die Bildung metastabiler Phasen, die durch herkömmliches Schmelzen nicht erreicht werden können, und erschließt so neue Materialeigenschaften mit potenziellen Anwendungen in Hochleistungsmaterialien.

- Homogenes Mischen: Dieses Verfahren gewährleistet eine gleichmäßige Verteilung der Elemente im gesamten Pulver, was zu gleichmäßigen und vorhersehbaren Legierungseigenschaften im Endprodukt führt.

Zusammengesetzte Metallpulver

- Synergistische Eigenschaften: Die Kombination von metallischen und nichtmetallischen Komponenten ermöglicht maßgeschneiderte Eigenschaften wie hohe Verschleißfestigkeit (Metall-Keramik) oder leichte Festigkeit (Metall-Polymer).

- Multifunktionalität: Diese Pulver bieten die Möglichkeit, verschiedene Funktionen in ein einziges Material zu integrieren, was die Herstellungsprozesse vereinfacht und die Komplexität der Bauteile verringert.

- Neuartiges Materialdesign: Die Kombinationsmöglichkeiten verschiedener Elemente und Mischungen ermöglichen ein innovatives Materialdesign, das auf spezifische Anwendungsanforderungen zugeschnitten ist.

Nano-Metall-Pulver

- Große Oberfläche: Die extrem kleine Partikelgröße führt zu einer deutlich vergrößerten Oberfläche, was sie ideal für Anwendungen wie die Katalyse macht, bei denen Reaktionen an der Oberfläche stattfinden.

- Einzigartige Eigenschaften: Partikel in Nanogröße weisen oft einzigartige Eigenschaften auf, wie z. B. erhöhte Festigkeit, verbesserte Duktilität und überlegene elektrische Leitfähigkeit, verglichen mit ihren massiven Gegenstücken.

- Fortgeschrittene Materialentwicklung: Diese Pulver ebnen den Weg für die Entwicklung fortschrittlicher Nanomaterialien mit maßgeschneiderten Eigenschaften für Anwendungen in der Elektronik, der Energiespeicherung und verschiedenen anderen zukunftsweisenden Bereichen.

Vorteile von Mechanisches Legieren

1. Unerreichte Einheitlichkeit: Maßgeschneiderte Zusammensetzung und Struktur mit Präzision

Stellen Sie sich eine Malerpalette vor, bei der jeder Strich perfekt gemischt ist und eine Leinwand von beispielloser Gleichmäßigkeit schafft. Das ist der Kern des ersten Vorteils von MA. Er ermöglicht die Herstellung von Metallpulvern mit außergewöhnlich gleichmäßige Zusammensetzung und verfeinerte Mikrostruktur. Erreicht wird dies durch die intensiven, hochenergetischen Kollisionen, die während des Mahlvorgangs auftreten. Durch diese Zusammenstöße werden die Ausgangsmaterialien nicht nur physikalisch aufgespalten, sondern auch auf atomarer Ebene innig vermischt, was zu einer homogen verteilte Mischung von Elementen. Außerdem kann der hohe Energieeintrag die Korngröße des entstehenden Pulvers verfeinern, was zu einer erheblichen Verbesserung der Festigkeit und anderer mechanischer Eigenschaften.

2. Jenseits des Gewöhnlichen: Zugang zu unkonventionellen Materialien

Herkömmliche Methoden zur Herstellung von Metallpulvern stoßen oft an ihre Grenzen, insbesondere wenn es um Nicht-Gleichgewichts- oder metastabile Phasen. Dies sind einzigartige Materialzustände, die thermodynamisch instabil sind, aber außergewöhnliche Eigenschaften aufweisen können. MA ist jedoch frei von diesen Beschränkungen. Durch seine Hochenergie- und NiedertemperaturverarbeitungSie umgeht die Beschränkungen herkömmlicher Methoden und ermöglicht die Schaffung dieser unkonventionelle Materialphasen. Dies öffnet die Türen zu völlig neuen Materialien mit beispiellose Eigenschaftendie zu Durchbrüchen in verschiedenen Bereichen führen können.

3. Die Umarmung des Kleinsten: Das Potenzial von Nanopulvern freilegen

Stellen Sie sich eine Welt vor, in der Materialien aus so kleinen Bausteinen aufgebaut sind, dass sie völlig neue Eigenschaften besitzen. Diese Welt wird mit der Fähigkeit von MA Realität Nanometallpulver herstellen. Diese Pulver, mit Korngrößen von weniger als 100 Nanometernbieten eine Vielzahl von Vorteilen. Ihr enorme Oberfläche heißt übersetzt erhöhte Reaktivität und verbesserte katalytische Eigenschaften. Außerdem ist ihre einzigartige, größenabhängige Eigenschaften kann dazu führen verbesserte Festigkeit, Härte und sogar elektrische Leitfähigkeit. Dies eröffnet spannende Möglichkeiten in Bereichen wie der Nanotechnologie, der Katalyse und der Entwicklung fortschrittlicher Materialien.

Anwendung des mechanischen Legierens zur Herstellung von Metallpulver

Pulvermetallurgie: Bei diesem Verfahren werden MA-Pulver zur Herstellung komplexer und leistungsstarker Bauteile verwendet. Die gleichmäßige Verteilung der Elemente und die feine Mikrostruktur der MA-Pulver führen im Vergleich zu herkömmlichen Verfahren zu festeren und gleichmäßigeren Teilen.

Additive Fertigung: MA-Pulver sind aufgrund ihrer Komplexität ideal für den 3D-Druck geeignet. Ihre gute Fließfähigkeit und präzise Partikelgröße ermöglichen eine genaue Abscheidung und die Herstellung komplizierter Teile.

Katalyse: Die große Oberfläche der durch MA hergestellten Nanometallpulver macht sie zu hervorragenden Katalysatoren. Sie können chemische Reaktionen in verschiedenen industriellen Prozessen beschleunigen, z. B. bei der Erdölraffination und der Emissionskontrolle.

Funktionelle Materialien: Die einzigartigen Eigenschaften von MA-Pulvern, wie ihre maßgeschneiderte Zusammensetzung und Nichtgleichgewichtsphasen, ebnen den Weg für die Entwicklung fortschrittlicher Funktionsmaterialien. Diese Materialien können spezifische Merkmale wie hohe Leitfähigkeit, Verschleißfestigkeit oder magnetische Eigenschaften aufweisen und eignen sich daher für Anwendungen in der Elektronik, Luft- und Raumfahrt und im Energiesektor.

Spezifische Anwendungsfälle von mechanisch legierten Metallpulvern:

1. Nano-Eisenpulver für hochleistungsfähige magnetische Materialien:

- Nano-Eisenpulver hergestellt durch mechanisches Legieren (MA) haben ultrafeine Korngrößen und einheitliche magnetische Domänenwände. Im Vergleich zu herkömmlichen Eisenpulvern weisen sie eine höhere magnetische Sättigungsintensität, Koerzitivfeldstärke, Energieprodukt und Permeabilität auf.

- Diese Nanoeisenpulver können zur Herstellung von hochleistungsfähigen magnetischen Materialien verwendet werden, wie z. B.:

- Leistungsstarke magnetische Aufzeichnungsmedien: werden in Festplatten, Magnetbändern und anderen Speichergeräten verwendet.

- Magnetische Sensoren: werden in der Automobilindustrie, der Luft- und Raumfahrt, der Medizin und anderen Bereichen eingesetzt.

- Magnetokalorische Materialien: werden für Kühlung und Wärmemanagement verwendet.

2. Nano-Aluminiumpulver für hochenergetischen Brennstoff:

- MA-produzierte Nano-Aluminiumpulver haben eine große Oberfläche und eine hohe Reaktivität, was zu einer schnelleren Verbrennung und konzentrierteren Energiefreisetzung führt.

- Diese Nano-Aluminiumpulver können zur Herstellung von hochenergetischen Kraftstoffen, wie z. B:

- Raketentreibstoffe: Verbesserung der Schubeffizienz und der Nutzlast.

- Sprengstoffe: werden für militärische und zivile Sprengungen verwendet.

- Thermit: wird zur Verbrennung und zum Schweißen verwendet.

3. Oxid-Metall-Verbundpulver für verschleißfeste Werkstoffe:

- Durch MA hergestellte Oxid-Metall-Verbundpulver kombinieren die Härte und Verschleißfestigkeit von Oxiden mit der Zähigkeit und Festigkeit von Metallen, was zu einer hervorragenden Verschleißfestigkeit führt.

- Diese Kompositpulver können zur Herstellung von verschleißfesten Materialien verwendet werden, wie z. B:

- Schneidwerkzeuge: Verbesserung der Standzeit und der Bearbeitungseffizienz.

- Teile für Bergbaumaschinen: Verlängern die Lebensdauer der Ausrüstung.

- Lager und Dichtungen: Verbesserung der Verschleißfestigkeit und Korrosionsbeständigkeit.