Stellen Sie sich vor, Sie halten die Zukunft in Ihren Händen. Eine revolutionäre Technologie, der 3D-Druck, ermöglicht es uns, komplexe Objekte direkt aus digitalen Modellen zu erstellen. Aber was ist mit den Bausteinen für diese Wunderwerke? Hier kommt mechanisches Legierenein bahnbrechendes Verfahren zur Herstellung von Hochleistungsmetallpulvern speziell für den 3D-Druck.

Dieser umfassende Leitfaden taucht in die komplizierte Welt des mechanischen Legierens ein und untersucht den Prozessablauf, die wichtigsten Parameter, die Einflussfaktoren und die realen Anwendungen. Außerdem stellen wir eine Vielzahl von Metallpulver-ModelleDamit erhalten Sie das Wissen, um das volle Potenzial dieser transformativen Technologie auszuschöpfen.

Produktionsprozess von Mechanisches Legieren

Mechanisches Legieren (MA) ist eine Festkörper-Pulververarbeitungstechnik, bei der Hochenergiemahlen eingesetzt wird, um zwei Hauptziele zu erreichen:

- Elementare Pulver oder vorlegierte Pulver innig mischen: Stellen Sie sich vor, Sie müssten verschiedene Pulver wie Mehl und Kakao sorgfältig falten und mischen, um einen einheitlichen Teig herzustellen. MA ahmt diesen Prozess intensiv nach und sorgt für eine homogene Mischung der verschiedenen Elemente.

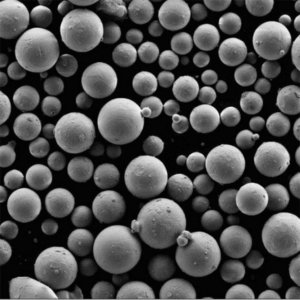

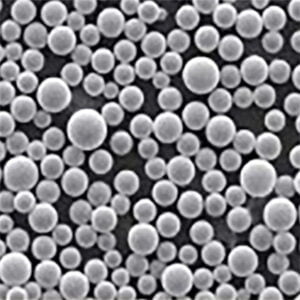

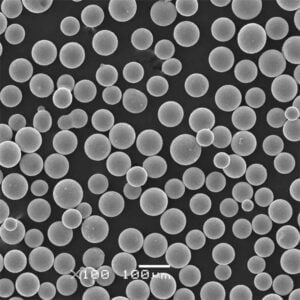

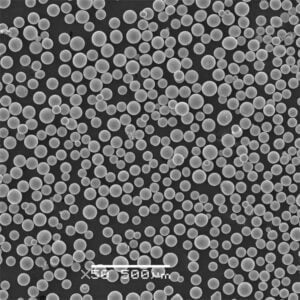

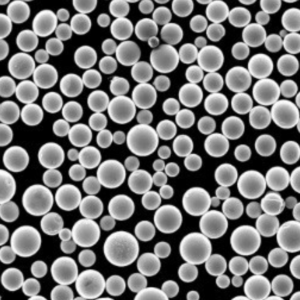

- Verfeinerung der Mikrostruktur der Pulverpartikel: Durch das intensive Mahlen werden die Pulverpartikel aufgebrochen, was zu einer feineren und gleichmäßigeren Größenverteilung führt. Dies wiederum hat einen erheblichen Einfluss auf die Fließfähigkeit, die Packungsdichte und letztlich auf die Bedruckbarkeit des Pulvers.

Der Prozessablauf des mechanischen Legierens für den 3D-Druck von Metallpulvern lässt sich grob in fünf Hauptphasen unterteilen:

- Auswahl des Pulvers und Vorverarbeitung: Die Auswahl der richtigen Kombination von elementaren oder vorlegierten Pulvern bildet die Grundlage. Faktoren wie die gewünschte Endzusammensetzung, Partikelgröße und Reinheit spielen bei der Auswahl eine entscheidende Rolle. Vorverarbeitungsschritte wie Trocknung und Siebung können notwendig sein, um eine optimale Leistung beim Mahlen zu gewährleisten.

- Fräsen: Dies ist das Herzstück des Prozesses. Die Pulver werden in eine Hochenergie-Kugelmühle geladen, wo sie für eine bestimmte Dauer intensiven Kollisionen mit Mahlkörpern (Kugeln) ausgesetzt werden. Durch die Energie dieser Stöße werden die Pulverteilchen zerkleinert und auf atomarer Ebene innig vermischt.

- Klassifizierung und Siebung: Nach dem Mahlen wird das Pulvergemisch klassifiziert und gesiebt, um die gewünschte Partikelgrößenverteilung zu erreichen. Dies gewährleistet eine optimale Fließfähigkeit und Packungsdichte, die für einen erfolgreichen 3D-Druck entscheidend sind.

- Analyse und Charakterisierung des Pulvers: Das fertige Pulver wird mit verschiedenen Techniken wie Röntgenbeugung (XRD) und Rasterelektronenmikroskopie (SEM) genauestens analysiert. Bei diesen Analysen werden die endgültige Zusammensetzung, die Mikrostruktur und die Fließfähigkeitseigenschaften überprüft, um sicherzustellen, dass sie den strengen Anforderungen für den 3D-Druck entsprechen.

- Verpackung und Lagerung: Schließlich wird das qualifizierte Pulver sorgfältig verpackt und unter kontrollierten Bedingungen gelagert, um seine Qualität zu erhalten und eine Verschlechterung zu verhindern.

Erklären Sie die wichtigsten Parameter für jeden Schritt

Jede Stufe des mechanisches Legieren Prozess wird von mehreren kritischen Parametern beeinflusst, die sich direkt auf die endgültige Pulverqualität auswirken. Das Verständnis und die Kontrolle dieser Parameter sind für das Erreichen konsistenter und wünschenswerter Ergebnisse unerlässlich:

- Auswahl des Pulvers: Die Partikelgröße, die Reinheit und die chemische Zusammensetzung der Ausgangspulver haben einen erheblichen Einfluss auf die Mahlleistung und die endgültige Mikrostruktur.

- Parameter für das Fräsen: Die Dauer des Mahlvorgangs, die Geschwindigkeit und die Art der Mahlkörper spielen eine entscheidende Rolle, wenn es darum geht, den gewünschten Verfeinerungsgrad zu erreichen und eine übermäßige Verunreinigung zu vermeiden.

- Klassifizierungs- und Siebungsparameter: Maschenweite und Siebtechniken beeinflussen die endgültige Partikelgrößenverteilung und wirken sich auf Fließfähigkeit und Packungsdichte aus.

Der Einfluss von Schlüsselparametern auf die endgültige Qualität des Pulvers

Das Zusammenspiel der verschiedenen Parameter während des gesamten Prozesses beeinflusst die endgültige Pulverqualität erheblich:

- Partikelgröße und -verteilung: Feinere und gleichmäßigere Partikelgrößenverteilungen führen im Allgemeinen zu einer besseren Fließfähigkeit, Packungsdichte und letztlich zu einer besseren Bedruckbarkeit.

- Mikrostruktur: Der Mahlprozess verändert die Mikrostruktur der Pulverpartikel, was sich auf ihre mechanischen und physikalischen Eigenschaften auswirkt. So weisen feinere Partikel in der Regel eine höhere Festigkeit und Härte auf.

- Chemische Zusammensetzung: Das mechanische Legieren ermöglicht eine genaue Kontrolle über die endgültige Zusammensetzung des Pulvers und damit die Herstellung neuartiger Legierungen mit maßgeschneiderten Eigenschaften.

Erkundung der vielfältigen Landschaft der Metallpulvermodelle für den 3D-Druck

Die Welt des 3D-Drucks mit Metallpulvern bietet eine Vielzahl von Optionen, die jeweils auf spezifische Bedürfnisse und Anwendungen zugeschnitten sind. Im Folgenden stellen wir zehn beliebte Metallpulvermodelle vor:

Modell: 316L-Edelstahl

Beschreibung: Ein vielseitiges und weit verbreitetes austenitisches Edelstahlpulver, das für seine hervorragende Korrosionsbeständigkeit, Formbarkeit und Biokompatibilität bekannt ist.

Anwendungen: Luft- und Raumfahrtkomponenten, medizinische Implantate und allgemeine Strukturteile.

Modell: Inconel 625

Beschreibung: Ein Hochleistungspulver aus einer Superlegierung auf Nickel-Chrom-Basis mit außergewöhnlicher Festigkeit, Hochtemperaturbeständigkeit und guter Oxidationsbeständigkeit.

Modell: Titan 6Al-4V

Beschreibung: Ein weit verbreitetes Titanlegierungspulver, das für sein gutes Verhältnis von Festigkeit zu Gewicht, seine ausgezeichnete Biokompatibilität und seine gute Korrosionsbeständigkeit bekannt ist.

Anwendungen: Luft- und Raumfahrtkomponenten, medizinische Implantate und Hochleistungssportartikel.

Modell: Inconel 718

Beschreibung: Ein weiteres Hochleistungs-Superlegierungspulver auf Nickel-Chrom-Basis, das im Vergleich zu Inconel 625 eine höhere Festigkeit, Kriechfestigkeit bei erhöhten Temperaturen und eine gute Oxidationsbeständigkeit bietet.

Anwendungen: Bauteile für die Luft- und Raumfahrt, Turbinenschaufeln und anspruchsvolle strukturelle Anwendungen.

Modell: Aluminium Si10Mg

Beschreibung: Ein beliebtes Aluminiumlegierungspulver, das Silizium und Magnesium enthält und für seine gute Gießbarkeit, Schweißbarkeit und verbesserte Festigkeit im Vergleich zu reinem Aluminium bekannt ist.

Anwendungen: Automobilkomponenten, architektonische Komponenten und allgemeine Teile, die eine hohe Festigkeit und Gewichtseinsparungen erfordern.

Modell: Kupfer

Beschreibung: Ein reines Kupferpulver mit ausgezeichneter elektrischer Leitfähigkeit und Wärmeleitfähigkeit.

Anwendungen: Wärmetauscher, elektrische Komponenten und Anwendungen, die eine hohe thermische und elektrische Leitfähigkeit erfordern.

Modell: CoCrMo

Beschreibung: Ein Pulver aus einer Kobalt-Chrom-Molybdän-Legierung, das für seine hervorragende Verschleißfestigkeit, Biokompatibilität und hohe Festigkeit bekannt ist.

Anwendungen: Medizinische Implantate, orthopädische Geräte und verschleißfeste Komponenten.

Modell: Nickel

Beschreibung: Ein reines Nickelpulver mit guter Korrosionsbeständigkeit, Duktilität und elektrischer Leitfähigkeit.

Anwendungen: Elektroden für die Batterieherstellung, chemische Verarbeitungsanlagen und elektronische Bauteile.

Modell: Martensitaushärtender Stahl

Beschreibung: Eine Familie von hochfesten, kohlenstoffarmen Stahlpulvern, die durch Aushärtung eine außergewöhnliche Festigkeit und Zähigkeit erreichen können.

Anwendungen: Komponenten für die Luft- und Raumfahrt, kritische Strukturteile, die hohe Festigkeit und Zähigkeit erfordern.

Modell: Hastelloy C-276

Beschreibung: Ein Pulver aus einer Nickel-Chrom-Molybdän-Wolfram-Legierung, das eine außergewöhnliche Korrosionsbeständigkeit gegenüber einer Vielzahl von Chemikalien und Hochtemperaturumgebungen bietet.

Anwendungen: Chemische Verarbeitungsanlagen, Anlagen zur Bekämpfung der Umweltverschmutzung und Komponenten, die einer rauen chemischen Umgebung ausgesetzt sind.

Metallpulver-Modelle im Vergleich: Ein Leitfaden für den Käufer

Die Wahl des richtigen Metallpulvers für Ihr 3D-Druckprojekt ist entscheidend für den Erfolg. Im Folgenden finden Sie eine Übersicht über die wichtigsten Faktoren, die Sie beim Vergleich verschiedener Modelle berücksichtigen sollten:

- Gewünschte Eigenschaften: Ermitteln Sie die kritischen Eigenschaften, die Ihr Endprodukt benötigt, wie Festigkeit, Korrosionsbeständigkeit und Wärmeleitfähigkeit.

- Anwendung: Verschiedene Anwendungen haben unterschiedliche Anforderungen. Berücksichtigen Sie bei der Auswahl eines Pulvers die spezifischen Anforderungen Ihres Projekts.

- Druckbarkeit: Achten Sie darauf, dass das gewählte Pulver eine gute Fließfähigkeit und Packungsdichte aufweist, um eine optimale Druckleistung mit der von Ihnen gewählten 3D-Drucktechnologie zu erzielen.

- Kosten: Metallpulver können sehr unterschiedlich im Preis sein. Prüfen Sie Ihr Budget und wählen Sie eine kostengünstige Option, die Ihren Projektanforderungen entspricht.

Vorteile und Beschränkungen von Mechanisches Legieren

Vorteile:

- Vielseitigkeit: Ermöglicht die Herstellung einer breiten Palette von Metallpulverzusammensetzungen, einschließlich neuartiger Legierungen mit maßgeschneiderten Eigenschaften.

- Präzise Kontrolle: Ermöglicht eine präzise Kontrolle über die endgültige Pulverzusammensetzung und Mikrostruktur, was zu konsistenten und vorhersehbaren Ergebnissen führt.

- Skalierbarkeit: Das Verfahren kann je nach Produktionsbedarf nach oben oder unten skaliert werden.

Beschränkungen:

- Kosten: Im Vergleich zu anderen Verfahren der Pulverherstellung kann das mechanische Legieren teurer sein, insbesondere bei der Herstellung von Großserien.

- Komplexität der Prozesse: Erfordert eine sorgfältige Kontrolle verschiedener Parameter, um eine konstante und wünschenswerte Pulverqualität zu gewährleisten.

- Mögliche Kontamination: Durch den Mahlprozess können Verunreinigungen aus den Mahlkörpern eingebracht werden, was strenge Kontrollmaßnahmen erforderlich macht.

Schlussfolgerung

Mechanisches Legieren stellt eine leistungsstarke Technik zur Herstellung von Hochleistungsmetallpulvern vor, die speziell für den 3D-Druck entwickelt wurden. Wenn Sie den Prozessablauf, die wichtigsten Parameter und das vielfältige Angebot an Metallpulvermodellen verstehen, können Sie das Potenzial dieser Technologie nutzen, um innovative und funktionale Objekte zu schaffen. Mit der Weiterentwicklung der 3D-Drucktechnologie wird das mechanische Legieren zweifellos eine wichtige Rolle dabei spielen, die Grenzen des Möglichen zu erweitern.

FAQ

F: Welche Vorteile bietet die Verwendung von Metallpulvern, die durch mechanisches Legieren hergestellt werden?

A: Metallpulver, die durch mechanisches Legieren hergestellt werden, bieten mehrere Vorteile, unter anderem:

- Maßgeschneiderte Eigenschaften: Die genaue Kontrolle über die Zusammensetzung und die Mikrostruktur ermöglicht die Herstellung von Pulvern mit den für die jeweilige Anwendung gewünschten Eigenschaften.

- Verbesserte Druckfähigkeit: Feinere und gleichmäßigere Partikelgrößenverteilungen führen oft zu einer besseren Fließfähigkeit und Packungsdichte, was die Bedruckbarkeit verbessert.

- Neuartige Legierungen: Die Möglichkeit, Elemente auf atomarer Ebene zu mischen, ermöglicht die Herstellung neuartiger Legierungen mit einzigartigen Eigenschaften, die mit herkömmlichen Methoden nicht erreicht werden können.

F: Was sind die Grenzen des mechanischen Legierens im Vergleich zu anderen Pulverherstellungsverfahren?

A: Das mechanische Legieren bietet zwar mehrere Vorteile, hat aber auch einige Einschränkungen:

- Höhere Kosten: Im Vergleich zu Techniken wie dem Zerstäuben kann das mechanische Legieren teurer sein, vor allem bei Großserien.

- Komplexität der Prozesse: Das Verfahren erfordert eine sorgfältige Kontrolle verschiedener Parameter, wie z. B. die Dauer des Mahlvorgangs, die Geschwindigkeit und die Auswahl des Mediums, um eine gleichbleibende und hohe Qualität des Pulvers zu erreichen.

- Mögliche Kontamination: Durch den Mahlprozess können Verunreinigungen aus den Mahlkörpern eingebracht werden, die strenge Kontrollmaßnahmen erfordern und sich möglicherweise auf die endgültigen Pulvereigenschaften auswirken.

F: Welche neuen Trends gibt es im Bereich der mechanischen Legierung für den 3D-Druck von Metallpulvern?

A: Der Bereich des mechanischen Legierens für den 3D-Druck von Metallpulvern entwickelt sich ständig weiter, und es zeichnen sich mehrere spannende Trends ab:

- Entwicklung von neuen Legierungen: Forscher arbeiten kontinuierlich an der Entwicklung neuartiger Legierungen mit verbesserten Eigenschaften wie höherer Festigkeit, besserer Korrosionsbeständigkeit und geringerem Gewicht, die speziell für 3D-Druckanwendungen geeignet sind.

- Fortgeschrittene Charakterisierungstechniken: Es werden neue Techniken entwickelt, um Metallpulver mit größerer Genauigkeit und Detailgenauigkeit zu analysieren und zu charakterisieren, was ein tieferes Verständnis der Beziehung zwischen Verarbeitungsparametern, Mikrostruktur und endgültigen Pulvereigenschaften ermöglicht.

- Integration in die Automatisierung: Die Integration von Automatisierung und maschinellem Lernen in den mechanischen Legierungsprozess wird erforscht, um Prozesskontrolle, Konsistenz und Effizienz zu verbessern.

F: Wie wirkt sich die Wahl des Metallpulvers beim 3D-Druck auf das Endprodukt aus?

A: Die Auswahl des Metallpulvers spielt eine entscheidende Rolle bei der Bestimmung der endgültigen Eigenschaften und der Qualität des 3D-Druckprodukts. So geht's:

- Materialeigenschaften: Die inhärenten Eigenschaften des gewählten Metallpulvers, wie Festigkeit, Duktilität und Wärmeleitfähigkeit, wirken sich direkt auf das Endprodukt aus.

- Mikrostruktur: Die Mikrostruktur des Pulvers, die durch den mechanischen Legierungsprozess beeinflusst wird, wirkt sich auf die mechanischen Eigenschaften des Endprodukts wie Festigkeit und Ermüdungsbeständigkeit aus.

- Druckbarkeit: Die Fließfähigkeit und die Packungsdichte des Pulvers haben einen erheblichen Einfluss auf die Bedruckbarkeit und die Oberflächenqualität des Endprodukts.

Daher ist bei der Auswahl eines Metallpulvers für den 3D-Druck eine sorgfältige Prüfung der gewünschten Eigenschaften, der Anwendungsanforderungen und der Kompatibilität mit der Drucktechnologie unerlässlich.

Wenn Sie die Feinheiten der mechanischen Legierung, die vielfältige Landschaft der Metallpulvermodelle und die entscheidenden Faktoren bei der Pulverauswahl verstehen, können Sie diese transformative Technologie nutzen, um das volle Potenzial des 3D-Drucks auszuschöpfen und Objekte zu schaffen, die die Grenzen von Design und Funktionalität neu definieren.