Haben Sie schon einmal davon geträumt, komplexe Metallobjekte Schicht für Schicht mit nichts anderem als einem Laser und etwas Metallpulver zu bauen? Nun, das ist die Magie von LPBF-Verfahren, eine revolutionäre 3D-Drucktechnologie, die die Fertigungslandschaft verändert. Stellen Sie sich die Möglichkeiten vor: die Herstellung komplizierter medizinischer Implantate, die Konstruktion leichter Komponenten für die Luft- und Raumfahrt oder sogar die Herstellung maßgeschneiderter Schmuckstücke - und das alles mit unvergleichlicher Präzision und Designfreiheit.

Dieser Leitfaden taucht tief in das LPBF-Verfahren ein und erforscht seine Feinheiten, die metallischen Werkstoffe, die sein Potenzial ausmachen, sowie die Vorteile und Grenzen, die seine Anwendungen bestimmen. Also, schnallen Sie sich an und machen Sie sich bereit, die Geheimnisse dieser faszinierenden Technologie zu lüften!

Entschlüsselung der LPBF-Prozess

LPBF, auch bekannt als Laserschmelzen (LM), funktioniert wie ein geschickter Bildhauer, der ein Objekt akribisch aufbaut. Hier ist eine Aufschlüsselung der wichtigsten Schritte:

- Zubereitung des Pulvers: Die Bühne ist mit einem Bett aus feinem Metallpulver ausgelegt, das von einem Beschichtungsmechanismus sorgfältig in einer dünnen Schicht verteilt wird. Stellen Sie sich das so vor, als würden Sie das Fundament für Ihr 3D-Meisterwerk legen.

- Laser-Magie: Ein leistungsstarker Laserstrahl steht im Mittelpunkt und schmilzt selektiv bestimmte Bereiche des Pulverbettes nach einem digitalen Plan. Stellen Sie sich vor, der Laser wirkt wie ein Pinsel, der das gewünschte Design auf die pulverförmige Leinwand zeichnet.

- Symphonie der Erstarrung: Wenn der Laser das Pulver schmilzt, kühlt es schnell ab und verfestigt sich, wobei es sich mit dem umgebenden Material zu einer festen Schicht verbindet. Dieser Prozess ist vergleichbar mit der Aushärtung geschmolzener Lava zu Gestein, allerdings in einem viel schnelleren Tempo.

- Schicht für Schicht: Der Zauber geht weiter, wenn sich die Plattform leicht absenkt und eine neue Pulverschicht aufgetragen wird. Der Laser tanzt dann über diese neue Schicht, schmilzt die gewünschten Bereiche und verschmilzt sie mit der vorherigen Schicht. Dieser Zyklus wiederholt sich unermüdlich und baut das Objekt Schicht für Schicht auf.

- Die große Enthüllung: Sobald die letzte Schicht fertig ist, senkt sich die Plattform ab, und Ihr 3D-gedrucktes Meisterwerk aus Metall tritt aus der Kammer hervor, bereit für Nachbearbeitungsschritte wie das Entfernen von Stützen und die Oberflächenbearbeitung.

Das Potenzial von LPBF ausschöpfen

Der Erfolg des LPBF-Verfahrens hängt von der Art des verwendeten Metallpulvers ab. So wie verschiedene Farben unterschiedliche künstlerische Effekte erzeugen, bieten verschiedene Metallpulver einzigartige Eigenschaften für unterschiedliche Anwendungen. Sehen wir uns einige der beliebtesten Metallpulver an, die in LPBF verwendet werden:

| Metallpulver | Zusammensetzung | Eigenschaften | Anwendungen |

|---|---|---|---|

| Rostfreier Stahl 316L | Fe (Eisen), Cr (Chrom), Ni (Nickel), Mo (Molybdän) | Ausgezeichnete Korrosionsbeständigkeit, biokompatibel, hohe Festigkeit | Medizinische Implantate, Komponenten für die Luft- und Raumfahrt, chemische Verarbeitungsanlagen |

| Titan Ti6Al4V | Ti (Titan), Al (Aluminium), V (Vanadium) | Hohes Festigkeits-Gewichts-Verhältnis, gute Biokompatibilität, ausgezeichnete Korrosionsbeständigkeit | Luft- und Raumfahrtkomponenten, biomedizinische Implantate, Sportartikel |

| Inconel 625 | Ni (Nickel), Cr (Chrom), Mo (Molybdän), Fe (Eisen) | Außergewöhnliche Hochtemperaturleistung, hervorragende Korrosionsbeständigkeit | Turbinenschaufeln, Wärmetauscher, Druckbehälter |

| Aluminium AlSi10Mg | Al (Aluminium), Si (Silizium), Mg (Magnesium) | Hohe Festigkeit, gute Schweißbarkeit, geringes Gewicht | Automobilkomponenten, Kühlkörper, Elektronikgehäuse |

| Kupfer Cu | Cu (Kupfer) | Ausgezeichnete thermische und elektrische Leitfähigkeit | Wärmesenken, elektrische Bauteile, Elektroden |

| Nickel 718 | Ni (Nickel), Cr (Chrom), Fe (Eisen), Mo (Molybdän) | Hohe Festigkeit, gute Kriechfestigkeit, ausgezeichnete Korrosionsbeständigkeit | Komponenten für die Luft- und Raumfahrt, Ausrüstung für die Öl- und Gasexploration |

| Kobalt-Chrom CoCrMo | Co (Kobalt), Cr (Chrom), Mo (Molybdän) | Hohe Verschleißfestigkeit, biokompatibel | Gelenkersatz, Zahnimplantate, Schneidwerkzeuge |

| Werkzeugstahl H13 | Fe (Eisen), Cr (Chrom), Mo (Molybdän), V (Vanadium) | Hohe Härte, gute Verschleißfestigkeit | Formen, Gesenke, Schneidwerkzeuge |

| Martensitaushärtender Stahl 1.2709 | Fe (Eisen), Ni (Nickel), Mo (Molybdän), Ti (Titan) | Hohe Festigkeit, gute Duktilität, ausgezeichnete Zähigkeit | Komponenten für die Luft- und Raumfahrt, Verteidigungsanwendungen |

| Gold Au | Au (Gold) | Hohe Korrosionsbeständigkeit, ausgezeichnete elektrische Leitfähigkeit | Schmuck, elektronische Bauteile (begrenzte Anwendungen aufgrund der hohen Kosten) |

Jenseits des Tisches: Enthüllung der Nuancen

Diese Tabelle gibt einen kleinen Einblick in die große Welt der Metallpulver für LPBF. Jedes Material verfügt über einzigartige Eigenschaften, die es für bestimmte Anwendungen geeignet machen. So eignet sich Edelstahl 316L aufgrund seiner Biokompatibilität ideal für medizinische Implantate, während Titan Ti6Al4V aufgrund seines günstigen Verhältnisses von Festigkeit zu Gewicht in Komponenten für die Luft- und Raumfahrt zum Einsatz kommt. Inconel 625 hält den hohen Temperaturen in Turbinenschaufeln stand, während Aluminium AlSi10Mg aufgrund seines geringen Gewichts gerne für Automobilkomponenten verwendet wird.

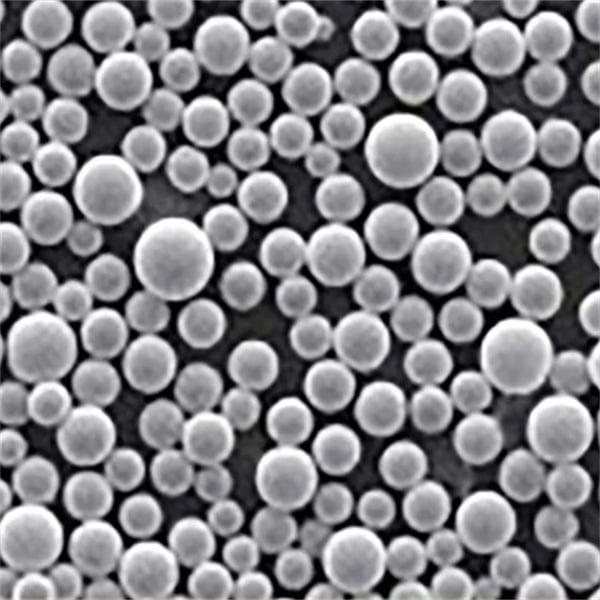

Der Auswahlprozess hört damit nicht auf. Faktoren wie Größe der Pulverpartikel, Fließfähigkeit und Oberflächenmorphologie spielen ebenfalls eine entscheidende Rolle. Stellen Sie sich vor, Sie würden grobe Kieselsteine anstelle von feinem Sand verwenden, um eine Sandburg zu bauen - die resultierende Struktur wäre schwach und instabil. In ähnlicher Weise kann die Verwendung von Metallpulvern mit uneinheitlicher Partikelgröße oder schlechter Fließfähigkeit zu Unregelmäßigkeiten und Mängeln im LPBF-Endprodukt führen.

Im Folgenden werden einige wichtige Aspekte bei der Auswahl von Metallpulvern für LPBF näher beleuchtet:

- Partikelgröße und -verteilung: Metallpulver für LPBF sind unglaublich fein und haben in der Regel einen Durchmesser von 15 bis 100 Mikrometern (das sind etwa 15-100 Tausendstel Millimeter!). Diese feine Größe gewährleistet eine gleichmäßige Schichtbildung und minimiert das Risiko von Defekten. Außerdem ist eine gleichmäßige Partikelgrößenverteilung entscheidend für eine optimale Fließfähigkeit und Effizienz des Laserschmelzens.

- Fließfähigkeit: Das Pulver muss frei und gleichmäßig über die Bauplattform fließen, um eine gleichmäßige Schichtdicke zu gewährleisten. Eine schlechte Fließfähigkeit kann zu Unregelmäßigkeiten in der Dichte des Pulverbettes führen, was sich negativ auf die Eigenschaften des Endprodukts auswirken kann. Stellen Sie sich vor, Sie versuchen, nassen Sand zu verteilen - er verklumpt und erzeugt ungleichmäßige Oberflächen. Metallpulver mit einer kugelförmigen Form und glatter Oberfläche fließen in der Regel besser als solche mit unregelmäßigen Formen oder rauen Oberflächen.

- Morphologie der Oberfläche: Die Oberflächeneigenschaften der Pulverpartikel können den Laserschmelzprozess beeinflussen. Pulver mit einer leicht oxidierten Oberfläche können den Laserstrahl effizienter absorbieren, was ein besseres Schmelzen und Verbinden ermöglicht. Eine übermäßige Oxidation kann jedoch die Fließfähigkeit beeinträchtigen und zur Bildung unerwünschter Oxide im Endprodukt führen.

Materialauswahl von LPBF-Verfahren

Die Wahl des richtigen Metallpulvers für Ihr LPBF-Projekt gleicht der Arbeit eines Ehestifters - Sie müssen die perfekte Übereinstimmung zwischen den Materialeigenschaften und der gewünschten Anwendung finden. Hier sind einige Leitprinzipien:

- Stärke und Gewicht: Wenn Ihre Anwendung ein robustes Bauteil erfordert, das hohen Belastungen standhält, sind Metallpulver wie Nickel 718 oder martensitaushärtender Stahl möglicherweise die ideale Wahl. Wenn jedoch das Gewicht ein kritischer Faktor ist, sollten Sie leichte Optionen wie Aluminium AlSi10Mg oder Titan Ti6Al4V in Betracht ziehen.

- Korrosionsbeständigkeit: Bei Bauteilen, die rauen Umgebungen oder korrosiven Elementen ausgesetzt sind, ist die Wahl des Materials noch wichtiger. Edelstahl 316L und Inconel 625 zeichnen sich durch ihre Korrosionsbeständigkeit aus und eignen sich daher für Anwendungen in der Schifffahrt oder in der chemischen Industrie.

- Biokompatibilität: Wenn es um medizinische Implantate geht, steht die Biokompatibilität an erster Stelle. Edelstahl 316L und Kobalt-Chrom-CoCrMo sind aufgrund ihrer hervorragenden Biokompatibilität eine beliebte Wahl, da sie das Risiko einer Abstoßung durch den menschlichen Körper minimieren.

- Wärmeleitfähigkeit und elektrische Leitfähigkeit: Wenn Ihre Anwendung eine effiziente Wärmeableitung oder eine hervorragende elektrische Leitfähigkeit erfordert, sollten Sie Materialien wie Kupfer Cu oder Aluminium AlSi10Mg in Betracht ziehen. Diese Metalle zeichnen sich in diesen Bereichen aus und eignen sich daher für Kühlkörper oder elektrische Komponenten.

Die Bedeutung von Pulverlieferanten und Qualitätskontrolle

Die Auswahl eines seriösen Metallpulverlieferanten ist von entscheidender Bedeutung für ein erfolgreiches LPBF-Projekt. Eine gleichbleibende Pulverqualität ist wichtig, um eine optimale Bedruckbarkeit, minimale Fehler und gleichbleibende mechanische Eigenschaften des Endprodukts zu gewährleisten. Suchen Sie nach Lieferanten, die Pulver mit gut charakterisierten Eigenschaften anbieten, einschließlich chemischer Zusammensetzung, Partikelgrößenverteilung und Fließfähigkeit. Darüber hinaus sind gründliche Qualitätskontrollen während des gesamten Herstellungsprozesses entscheidend für eine gleichbleibende Pulverqualität.

Die Kostengleichung: Gleichgewicht zwischen Leistung und Budget

Die Kosten von Metallpulvern für LPBF können je nach Material, Pulvereigenschaften und Lieferant erheblich variieren. So sind beispielsweise Edelmetalle wie Gold natürlich teurer als herkömmliche Materialien wie Stahl. Es ist wichtig, ein Gleichgewicht zwischen den gewünschten Leistungsmerkmalen und Ihrem Projektbudget zu finden. Manchmal kann die Suche nach alternativen Materialien mit ähnlichen Eigenschaften, aber niedrigeren Kosten eine sinnvolle Option sein.

Die Vorteile der LPBF

LPBF hat die Fertigungslandschaft revolutioniert, indem es eine Fülle von Vorteilen gegenüber herkömmlichen Verfahren bietet:

- Gestaltungsfreiheit: Im Gegensatz zu subtraktiven Fertigungsverfahren wie der maschinellen Bearbeitung ermöglicht LPBF die Herstellung komplexer Geometrien mit komplizierten inneren Merkmalen. Diese Gestaltungsfreiheit öffnet die Türen für innovative und leichte Bauteile, die bisher nicht herstellbar waren.

- Massenanpassung: LPBF ermöglicht die Herstellung maßgeschneiderter Produkte, ohne dass teure Werkzeugänderungen erforderlich sind. Stellen Sie sich vor, Sie produzieren eine Reihe von Prothesen, die jeweils auf die spezifischen Bedürfnisse einer Person zugeschnitten sind. Dieses Maß an Individualisierung ebnet den Weg für die personalisierte Medizin und fortschrittliche Produktangebote.

- Weniger Abfall: Bei herkömmlichen Herstellungsverfahren fällt oft viel Abfallmaterial an. LPBF hingegen arbeitet mit einem endkonturnahen Fertigungsverfahren, das den Materialabfall minimiert. Dies senkt nicht nur die Kosten, sondern steht auch im Einklang mit nachhaltigen Fertigungspraktiken.

- Komplexe interne Merkmale: Der schichtweise Aufbau von LPBF ermöglicht die Herstellung komplizierter interner Kanäle, Gitter und anderer Merkmale, die mit herkömmlichen Techniken nur schwer oder gar nicht zu erreichen sind. Stellen Sie sich vor, Sie entwerfen einen leichten Wärmetauscher mit internen Kanälen, die die Effizienz der Wärmeübertragung maximieren. LPBF macht solche Entwürfe zur Realität.

- Verbesserte Leistung: Mit dem LPBF-Verfahren können Bauteile mit überlegenen mechanischen Eigenschaften hergestellt werden, z. B. mit einem höheren Verhältnis von Festigkeit zu Gewicht und einer verbesserten Ermüdungsbeständigkeit. Dies ist auf die feine Mikrostruktur und die minimale Wärmeeinflusszone des LPBF-Verfahrens zurückzuführen. Diese Leistungsverbesserungen können zu leichteren, effizienteren Produkten in verschiedenen Branchen führen.

- Reduzierung der Bestände: Dank der Fähigkeit von LPBF, auf Abruf zu produzieren, können Unternehmen den Bedarf an großen Lagerbeständen für Ersatzteile reduzieren. Das bedeutet geringere Lagerkosten und mehr Flexibilität bei der Produktionsplanung.

die Grenzen der LPBF

Obwohl LPBF eine Vielzahl von Vorteilen bietet, ist es wichtig, seine Grenzen zu erkennen:

- Kosten: LPBF-Maschinen und Metallpulver können im Vergleich zu herkömmlichen Fertigungsanlagen und Materialien teuer sein. Dies kann eine Einstiegshürde für kleinere Unternehmen oder Projekte mit begrenzten Budgets sein.

- Beschränkungen der Baugröße: Die derzeitigen LPBF-Maschinen sind bei der Größe der Teile, die sie herstellen können, begrenzt. Die Baugrößen werden zwar immer größer, aber für große Bauteile sind sie möglicherweise nicht geeignet.

- Oberflächenrauhigkeit: LPBF-gefertigte Teile können im Vergleich zu maschinell bearbeiteten Bauteilen eine leicht raue Oberfläche aufweisen. Durch Nachbearbeitungstechniken wie Polieren oder maschinelle Bearbeitung kann jedoch eine glattere Oberfläche erzielt werden, wenn dies für die Anwendung erforderlich ist.

- Unterstützende Strukturen: Komplexe Geometrien machen während des LPBF-Verfahrens häufig den Einsatz von Stützstrukturen erforderlich. Diese Stützen sind notwendig, um zu verhindern, dass überhängende Merkmale zusammenbrechen, müssen aber nach dem Druck entfernt werden, was den Prozess zeit- und kostenintensiv macht.

- Materialeigenschaften: Die Eigenschaften von in LPBF hergestellten Teilen können aufgrund des schnellen Erstarrungsprozesses geringfügig von denen ihrer Knetgegenstücke abweichen. Das Verständnis dieser potenziellen Abweichungen ist in der Konstruktions- und Materialauswahlphase entscheidend.

- Eigenspannung: Die schichtweise Verarbeitung von LPBF kann zu Eigenspannungen innerhalb des gedruckten Teils führen. Bei einigen kritischen Anwendungen können Nachbearbeitungstechniken wie spannungsabbauende Wärmebehandlungen erforderlich sein, um diese Spannungen zu mindern.

Anwendungen von LPBF-Verfahren

Die einzigartigen Fähigkeiten von LPBF haben die Türen zu einer Vielzahl von Anwendungen in den unterschiedlichsten Branchen geöffnet:

- Luft- und Raumfahrt: Die Fähigkeit, leichte und hochfeste Komponenten herzustellen, macht LPBF ideal für Anwendungen in der Luft- und Raumfahrt. Komponenten wie Halterungen für Flugzeugtriebwerke, Satellitenteile und sogar Komponenten für Raketentriebwerke werden zunehmend aus LPBF hergestellt.

- Medizinisch: LPBF verändert den medizinischen Bereich, indem es die Herstellung von maßgeschneiderten Prothesen, Implantaten und chirurgischen Instrumenten ermöglicht. Die Biokompatibilität bestimmter Metallpulver ermöglicht die Herstellung von Implantaten, die sich nahtlos in den menschlichen Körper integrieren.

- Automobilindustrie: Die Automobilindustrie setzt LPBF ein, um leichte Komponenten für Rennwagen und Hochleistungsfahrzeuge herzustellen. Außerdem wird LPBF für die Herstellung komplexer Wärmetauscher und anderer kraftstoffsparender Komponenten erforscht.

- Konsumgüter: LPBF hält auch Einzug in die Konsumgüterindustrie. Von individuell gestalteten Schmuckstücken bis hin zu leichten Kamerakomponenten - die Möglichkeiten erweitern sich ständig.

- Werkzeuge: Komplexe konforme Kühlkanäle können mit LPBF in Formen und Gesenken integriert werden, was zu einer verbesserten Kühleffizienz und schnelleren Produktionszyklen führt.

Die Zukunft von LPBF: Eine Leinwand der Möglichkeiten

Die LPBF-Technologie befindet sich noch in der Entwicklung, und die Zukunft ist sehr vielversprechend. Hier sind einige aufregende Möglichkeiten, die sich am Horizont abzeichnen:

- Multimaterial-LPBF: Die Möglichkeit, mit mehreren Materialien in einem einzigen Arbeitsgang zu drucken, öffnet die Türen für Komponenten mit abgestuften Eigenschaften oder sogar für funktional integrierte Elektronik. Stellen Sie sich ein Schneidwerkzeug mit einer verschleißfesten Wolframkarbidspitze vor, die mit einem robusten Stahlkörper verbunden ist - alles in einem Arbeitsgang gedruckt!

- Größere Baugrößen: Im Zuge der Weiterentwicklung der LPBF-Technologie ist zu erwarten, dass die Baugrößen der Maschinen zunehmen werden, was den Weg für die Produktion größerer und komplexerer Bauteile ebnen wird.

- Prozessqualifizierung und -zertifizierung: Für sicherheitskritische Anwendungen müssen LPBF-Verfahren strenge Qualifikations- und Zertifizierungsstandards erfüllen. Dies kann ein komplexer und zeitaufwändiger Prozess sein, insbesondere für Unternehmen, die neu in der LPBF-Technologie sind.

- Umweltaspekte: Die Herstellung von Metallpulver und das LPBF-Verfahren selbst können Auswirkungen auf die Umwelt haben. Die Handhabung von Metallpulver erfordert sorgfältige Maßnahmen, um das Risiko des Einatmens von Staub zu minimieren. Darüber hinaus muss der mit LPBF verbundene Energieverbrauch im Hinblick auf nachhaltige Herstellungspraktiken berücksichtigt werden.

Anwendungen von LPBF-Verfahren

- Verteidigung: LPBF wird für die Produktion von leichten gepanzerten Fahrzeugen, komplexen Waffenkomponenten und anderen verteidigungsrelevanten Anwendungen eingesetzt.

- Energie: LPBF ermöglicht die Herstellung komplizierter Komponenten für Turbinenmotoren, Kernreaktoren und andere Energieerzeugungsanlagen.

- Öl und Gas: Die Fähigkeit, hochfeste und korrosionsbeständige Komponenten herzustellen, macht LPBF zu einem wertvollen Werkstoff für Öl- und Gasexplorationsanlagen.

Fallstudie: LPBF revolutioniert die Luft- und Raumfahrtindustrie

Lassen Sie uns ein konkretes Beispiel anführen, um die transformative Kraft von LPBF zu veranschaulichen. In der Luft- und Raumfahrtindustrie ist die Gewichtsreduzierung von entscheidender Bedeutung für die Treibstoffeffizienz und die Gesamtleistung des Flugzeugs. LPBF hat die Herstellung komplexer Leichtbauteile für die Luft- und Raumfahrt ermöglicht, die mit herkömmlichen Verfahren nicht zu fertigen waren.

Ein Beispiel dafür sind die komplizierten Gitterstrukturen, die für Flugzeugflügel gedruckt werden. Diese Gitter bieten ein außergewöhnliches Verhältnis von Festigkeit zu Gewicht, wodurch das Gewicht erheblich reduziert wird, während die strukturelle Integrität erhalten bleibt. Dies führt zu einer höheren Treibstoffeffizienz und einer größeren Reichweite für Flugzeuge.

LPBF wird auch für die Herstellung von hochindividuellen Einspritzdüsen für Raketentriebwerke eingesetzt. Diese komplexen Einspritzdüsen optimieren die Verbrennung des Treibstoffs und tragen zu einer höheren Effizienz und Schubkraft des Triebwerks bei.

Dies sind nur einige Beispiele dafür, wie LPBF die Luft- und Raumfahrtproduktion revolutioniert. Da sich die Technologie weiter entwickelt, können wir erwarten, dass noch mehr innovative und leichtgewichtige Komponenten auf den Markt kommen werden.

FAQ

F: Was sind die Vorteile von LPBF gegenüber herkömmlichen Herstellungsverfahren?

A: LPBF bietet eine Reihe von Vorteilen, wie z. B. Designfreiheit, Massenanpassung, weniger Abfall, die Möglichkeit, komplexe interne Merkmale zu erstellen, verbesserte Leistung und Bestandsreduzierung.

F: Was sind die Grenzen von LPBF?

A: LPBF kann im Vergleich zu herkömmlichen Verfahren teuer sein, hat Einschränkungen bei der Baugröße, kann Teile mit einer leicht rauen Oberfläche erzeugen, erfordert Stützstrukturen und die Materialeigenschaften können sich von denen der Knetverfahren unterscheiden. Außerdem müssen Eigenspannungen und Umweltaspekte berücksichtigt werden.

F: Was sind einige der Anwendungen von LPBF?

A: LPBF wird in der Luft- und Raumfahrt, in der Medizintechnik, in der Automobilindustrie, bei Konsumgütern, im Werkzeugbau und in verschiedenen anderen Branchen eingesetzt.

F: Wie sieht die Zukunft von LPBF aus?

A: Die Zukunft von LPBF ist vielversprechend, mit Möglichkeiten wie Multimaterialdruck und größeren Baugrößen am Horizont.

F: Wie viel kostet eine LPBF-Maschine?

A: Die Kosten für eine LPBF-Maschine können je nach Größe, Fähigkeiten und Marke erheblich variieren. Die Preise können von Hunderttausenden von Dollar bis weit über eine Million Dollar reichen.

F: Welche Sicherheitsvorkehrungen sind bei der Arbeit mit LPBF zu beachten?

A: Die Handhabung von Metallpulver erfordert eine angemessene persönliche Schutzausrüstung (PSA), um das Risiko des Einatmens von Staub zu minimieren. Außerdem müssen die Laserschutzprotokolle befolgt werden, um Augenverletzungen zu vermeiden.