Elektronenstrahlschmelzen (EBM) ist ein additives Fertigungsverfahren, bei dem ein Elektronenstrahl verwendet wird, um Metallpulver Schicht für Schicht selektiv zu schmelzen, um vollständig dichte Teile aufzubauen. Dieser Leitfaden bietet einen detaillierten Überblick über die EBM-Prozess einschließlich Funktionsweise, Materialien, Anwendungen, Vorteile, Designüberlegungen, Ausrüstung, Nachbearbeitung, Qualitätskontrolle, Vergleiche, Kosten und FAQs.

Einführung in das Elektronenstrahlschmelzen (EBM)

Beim Elektronenstrahlschmelzen handelt es sich um eine Art der additiven Pulverbettschmelzfertigung, bei der ein Elektronenstrahl selektiv Bereiche eines Pulverbetts verschmilzt, um Teile schichtweise aufzubauen.

Zu den wichtigsten Vorteilen der EBM gehören:

- Vollständig dichte Metallteile

- Hervorragende mechanische Eigenschaften

- Gute Oberflächengüte und Auflösung

- Hohe Bauraten und niedrige Kosten pro Teil

- Minimale Stützstrukturen erforderlich

- Wiederholbare und konsistente Ergebnisse

EBM ermöglicht die direkte Produktion komplexer, leistungsstarker Metallkomponenten für Luft- und Raumfahrt-, Medizin-, Automobil- und Industrieanwendungen.

So funktioniert der EBM-Prozess

Der EBM-Prozess umfasst die folgenden Hauptschritte:

Elektronenstrahl-Schmelzprozess

- In Schichten geschnittenes CAD-Modell

- Pulver in einer dünnen Schicht verteilen

- Elektronenstrahl scannt und schmilzt Pulver

- Schicht mit früheren Schichten verschmolzen

- Schichtweise wiederholt, bis ein Teil aufgebaut ist

- Nicht geschmolzenes Pulver stützt einen Teil

- Entnahme aus der Maschine und Nachbearbeitung

Durch selektives Aufschmelzen der Pulverschichten können komplexe Geometrien direkt aus digitalen Daten hergestellt werden.

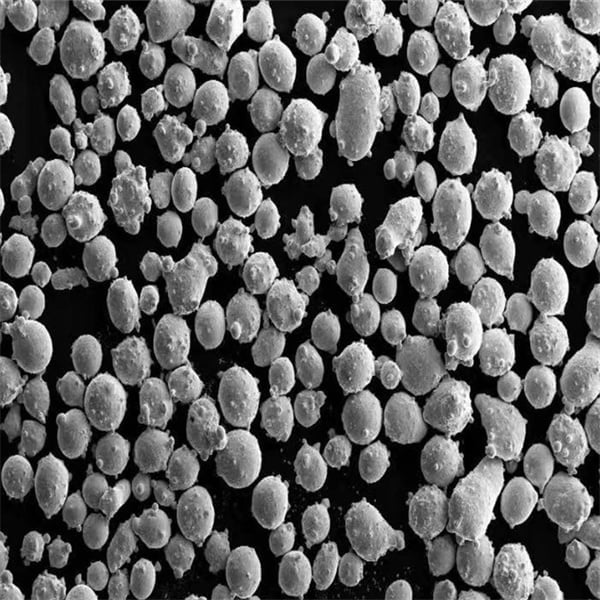

Materialien für EBM

EBM kann eine Reihe leitfähiger Materialien verarbeiten, darunter:

- Titanlegierungen wie Ti6Al4V

- Kobalt-Chrom-Legierungen

- Superlegierungen auf Nickelbasis

- Werkzeugstähle wie H13

- Aluminium-Legierungen

- Reines Kupfer

- Edelmetalle wie Gold, Silber

Mit der EBM-Technologie können sowohl Standard- als auch kundenspezifische, für AM optimierte Legierungen gedruckt werden. Die Beschaffenheit des Pulverbetts ermöglicht Legierungen, die mit anderen Methoden nicht leicht zu verarbeiten sind.

EBM-Anwendungen

EBM eignet sich gut für Komponenten, die folgende Vorteile haben:

- Komplexe Geometrien nur mit AM möglich

- Kurze Produktionsvorlaufzeiten

- Hohes Verhältnis von Festigkeit zu Gewicht

- Gute Ermüdungs- und Bruchfestigkeit

- Hervorragende mechanische Eigenschaften

- Biokompatibilität und Korrosionsbeständigkeit

- Hochtemperaturleistung

- Teilekonsolidierung – Montageschritte reduzieren

Zu den Industrieanwendungen gehören:

- Luft- und Raumfahrt: Strukturhalterungen, Turboladerräder, Motorteile

- Medizin: orthopädische Implantate, chirurgische Instrumente

- Automotive: Leichtbau-Gitterstrukturen

- Industrie: Wärmetauscher, Teile für die Handhabung von Flüssigkeiten

EBM unterstützt branchenübergreifend innovative Designs dank breiter Legierungsmöglichkeiten und hervorragenden mechanischen Eigenschaften.

Vorteile der additiven Fertigung durch Elektronenstrahlschmelzen

Zu den Hauptvorteilen des EBM-Prozesses gehören:

- Vollständig dichte Metallteile – Erreichen Sie eine Dichteanpassung von 99,91 TP3T+ und übertreffen Sie die Gusseigenschaften.

- Mechanische Eigenschaften – Hervorragende Festigkeit, Ermüdungslebensdauer, Härte und Bruchfestigkeit.

- Hohe Bauraten – Mehr als 100 cm3/Stunde möglich durch gleichzeitiges Scannen mehrerer Regionen.

- Niedrige Betriebskosten – Strom ist der primäre Betriebskostenfaktor. Verbrauchen Sie weniger Energie als laserbasierte Verfahren.

- Minimale Stützen – Selbsttragende Teile während des Baus, sodass nach der Bearbeitung nur wenig Stützmaterial entfernt werden muss.

- Recyclingfähigkeit des Pulvers – Nicht verwendetes Pulver kann wiederverwendet werden, wodurch die Materialkosten erheblich gesenkt werden.

- Weniger Abfall – Sehr hohe Pulverwiederverwendungsraten und eine endkonturnahe Produktion führen zu weniger Abfall als bei maschinellen Bearbeitungsprozessen.

- Teilweise Konsolidierung – Kombinieren Sie Baugruppen zu einzelnen gedruckten Teilen, um Herstellungs- und Montageschritte zu reduzieren.

Für die Metallproduktion in den Bereichen Luft- und Raumfahrt, Medizin, Automobil und Industrie liefert EBM leistungsstarke additive Fertigungsergebnisse, die mit anderen Methoden nicht leicht zu erreichen sind.

Überlegungen zum EBM-Design

Um die Vorteile von EBM voll auszuschöpfen, sollten Designs den AM-Designprinzipien folgen:

- Verwenden Sie organische, bionische Formen, die durch maschinelle Bearbeitung nicht möglich sind

- Minimieren Sie die Stützen, indem Sie eine geeignete Geometrie entwerfen

- Optimieren Sie die Wandstärken für ein ausgewogenes Verhältnis von Geschwindigkeit und Stärke

- Berücksichtigen Sie die Mindestfunktionsgröße

- Richten Sie Teile aus, um die Auflösung und die mechanischen Eigenschaften zu maximieren

- Fassen Sie Unterbaugruppen nach Möglichkeit zu Einzelteilen zusammen

- Berücksichtigen Sie die Auswirkungen der schichtweisen Fertigung

- Entwerfen Sie interne Kanäle für die Entfernung von ungeschmolzenem Pulver

Arbeiten Sie mit erfahrenen AM-Engineering-Spezialisten zusammen, um Hochleistungsteile zu entwerfen, die auf die EBM-Fähigkeiten zugeschnitten sind.

Ausrüstung für den EBM-Prozess

EBM-Systeme bestehen aus:

- Elektronenstrahlsäule – Leistungsstarker Elektronenstrahl

- Pulverkassetten – Frisches Pulver liefern

- Pulverbehälter – Pulver schichtweise zuführen

- Tank bauen – Enthält die Bauplattform und wachsende Teile

- Vakuumpumpe – Hält während des Aufbaus ein hohes Vakuum aufrecht

- Kontrolliert – Software zur Vorbereitung und Überwachung von Builds

Industrielle EBM-Systeme ermöglichen sowohl Prototyping als auch Serienproduktion. Zu den Herstellern gehören Arcam EBM und GE Additive.

Wichtige EBM-Maschinenspezifikationen:

- Bauraumgröße – Durchmesser bis 500 mm, Höhe bis 380 mm

- Strahlleistung – Bis zu 3,7 kW

- Strahlfokus – bis zu einer Punktgröße von 0,1 mm

- Baugeschwindigkeit – Über 700 cm3/Stunde möglich

- Vakuum – Hohes Vakuum von 10-4 mbar erforderlich

- Präzise Schichtkontrolle – 0,05 mm Dicke

Optionen wie mehrere Pulverbehälter oder Strahlpistolen ermöglichen einen höheren Durchsatz. Die Baukammer wird während des Druckens mithilfe integrierter Vakuumpumpen unter Hochvakuum gehalten.

EBM-Nachbearbeitung

Nach dem Druck werden die Teile einer Nachbearbeitung unterzogen:

- Pulverentfernung – Überschüssiges Pulver wird zurückgewonnen und zur Wiederverwendung gesiebt

- Entfernung der Stütze – Nur minimale manuelle Entfernung der Stützen erforderlich

- Wärmebehandlung – Stressabbau und Veränderung der Mikrostruktur nach Bedarf

- Oberflächenbehandlung – Bearbeiten, Strahlen, Schleifen oder Polieren bei Bedarf

Da die Stützstrukturen minimal sind und eine hohe Dichte direkt von der EBM-Maschine erreicht wird, ist die Nachbearbeitung im Vergleich zu einigen anderen AM-Methoden relativ einfach.

Qualitätskontrolle für EBM

Gleichbleibend hochwertige Ergebnisse erfordern Verfahren wie:

- Validierungs-Builds zum Einwählen von Parametern und Überprüfen von Eigenschaften

- Überwachung der Pulvereigenschaften und Wiederverwendung

- Prüfung mechanischer Eigenschaften zur Qualifizierung

- CT-Scannen oder Röntgeninspektion komplexer Innengeometrien

- Maßhaltigkeitsprüfungen

- Messung der Oberflächenrauheit

- Dokumentation der Build-Parameter und Chargenrückverfolgbarkeit

- Regelmäßige Kalibrierung und Wartung von EBM-Geräten

Arbeiten Sie mit erfahrenen Lieferanten mit strengen Qualitätssystemen zusammen, die auf regulierte Sektoren zugeschnitten sind, die eine Teilequalifizierung erfordern.

Wie EBM im Vergleich zu anderen additiven Methoden abschneidet

EBM vs. SLM:

- EBM verwendet Elektronen, während SLM einen Laser verwendet

- EBM bietet höhere Aufbauraten, während SLM eine feinere Auflösung bietet

- EBM benötigt kein Inertgas, während SLM normalerweise Stickstoff verwendet

- Beide erzeugen nahezu vollständig dichte Metallteile in einem Pulverbett

EBM vs. Binder Jetting:

- EBM schmilzt Pulver, während Binder-Jetting die Partikel zusammenklebt

- EBM erzeugt Teile mit einer Dichte von >99%, während das Binder-Jetting ein „grünes“ Teil erzeugt, das gesintert werden muss

- EBM-Metalle behalten hervorragende Eigenschaften, während das Binder-Jetting eine geringere Leistung aufweist

EBM vs. DED:

- EBM nutzt für die DED ein Pulverbett oder ein geblasenes Pulver

- EBM bietet eine höhere Genauigkeit und Oberflächengüte, während DED schneller ist

- EBM hat nur minimale Unterstützung, während DED mehr Unterstützung benötigt

Bei geringen bis mittleren Mengen an Metallteilen für den Endverbrauch konkurriert EBM hinsichtlich der Kosten vorteilhaft mit anderen pulverbasierten AM-Verfahren.

Kostenaufschlüsselung der EBM-Teile

Zu den Schlüsselfaktoren bei der Analyse der EBM-Teilekosten gehören:

- Kosten der Maschine – Stündlicher Operating-Leasingsatz. Läuft ca. $100–$300/Stunde.

- Arbeit – Teiledesign, Optimierung, Vor-/Nachbearbeitung.

- Pulver – Materialauswahl und Wiederverwendungsraten wirken sich stark auf die Kosten aus.

- Energie – Strom zum Betrieb der EBM-Maschine und der Zusatzausrüstung.

- Qualitätskontrolle – Der Prüfgrad hängt von der Anwendung ab.

- Nachbearbeitung – Weitgehend automatisiert bedeutet geringere Bearbeitungskosten.

- Volumen – Die Einrichtungskosten werden bei höheren Volumina als Fixkosten amortisiert.

Durch die Nutzung von EBM-Designregeln und Qualitätsverfahren, die auf Produktionsanwendungen zugeschnitten sind, entstehen sehr kostengünstige Metallteile, die mit anderen Mitteln nicht erreichbar sind.

Innovationstrends in der EBM-Technologie

Zu den Fortschritten in der EBM-Technologie und -Anwendungen gehören:

- Größere Bauräume und schnellere Scanraten ermöglichen eine höhere Produktionsmenge

- Mehrstrahlsysteme der neuen Generation für erhöhten Durchsatz

- Erweiterte Materialoptionen wie Kupfer, Aluminium und kundenspezifische Legierungen

- Automatisierte Pulverhandhabung und interne Messausrüstung

- Hybride EBM- und CNC-Bearbeitungszentren

- Designsoftware mit integrierten EBM-Funktionen für „Design for AM“

- Optimierung der Lieferkette mit verteilten Fertigungsmodellen

Diese Innovationen werden die zunehmende Einführung von EBM in regulierten Branchen vorantreiben und die Qualität, Konsistenz und Leistung der Technologie schätzen.

FAQ

F: Welche Materialien können Sie mit EBM bearbeiten?

A: Üblicherweise werden Titan, Nickel-Superlegierungen, Werkzeugstähle, Kobalt-Chrom, Aluminium und Edelmetalle verarbeitet. Es können sowohl Standard- als auch kundenspezifische, für AM optimierte Legierungen verwendet werden.

F: Welche Branchen nutzen EBM?

A: Die Bereiche Luft- und Raumfahrt, Medizin, Automobil und Industrie nutzen EBM für leistungsstarke Metallteile für den Endverbrauch, die auf herkömmliche Weise nicht einfach herzustellen sind.

F: Was ist die typische Oberflächenbeschaffenheit?

A: Oberflächengüten im gedruckten Zustand im Ra-Bereich von 15–25 Mikron sind typisch, können jedoch bei Bedarf durch Nachbearbeitung weiter verbessert werden.

F: Wie genau ist EBM im Vergleich zur CNC-Bearbeitung?

A: Eine Maßgenauigkeit innerhalb von 0,1–0,31 TP3T ist der Standard für die EBM-Technologie und ist bei den meisten Merkmalen vergleichbar oder übertrifft die maschinell bearbeitete Genauigkeit.

F: Welche Arten von Innenkanälen und Geometrien können hergestellt werden?

A: Komplexe Freiformkanäle und Gitter mit Durchmessern von bis zu 1–2 mm können mit der EBM-Technologie zuverlässig hergestellt werden.

F: Können Sie EBM-Teile galvanisieren?

A: Ja, EBM-Teile können elektrisch leitfähig sein und bei Bedarf problemlos mit Beschichtungen wie Chrom, Gold oder Silber beschichtet werden.

F: Sind die mechanischen Eigenschaften mit denen von Schmiedemetallen vergleichbar?

A: Ja, EBM-Teile erreichen oder übertreffen die Zugfestigkeit, Ermüdungs- und Bruchfestigkeit von geschmiedeten Äquivalenten.

F: Wie lange dauert der Bau eines Teils?

A: Die Baugeschwindigkeit hängt von der Geometrie ab, liegt jedoch bei modernen EBM-Maschinen zwischen 5 und 20 cm3/Stunde, was eine schnelle Durchlaufzeit ermöglicht.

F: Benötigt der EBM irgendwelche Hilfsmittel?

A: Aufgrund der hohen Pulverbetttemperatur sind nur minimale Stützen erforderlich. Reduziert die Nachbearbeitungszeit.

F: Ist EBM umweltfreundlich?

A: EBM weist im Vergleich zu subtraktiven Verfahren eine gute Nachhaltigkeitsbilanz auf, da es hohe Pulverwiederverwendungsraten und einen geringen Abfall aufweist. Der Energieverbrauch pro Teil sinkt bei Geräten der neueren Generation.