Übersicht

Inconel 718-Pulver ist ein Pulver aus einer Nickel-Chrom-Legierung, das hauptsächlich in der additiven Fertigung und beim 3D-Druck von Metallen verwendet wird. Zu den wichtigsten Merkmalen von Inconel 718-Pulver gehören:

- Hohe Festigkeit und Härte, auch bei hohen Temperaturen

- Ausgezeichnete Korrosions- und Oxidationsbeständigkeit

- Gute Schweißbarkeit und Bearbeitbarkeit

- Fähigkeit zur additiven Fertigung komplexer Geometrien

- Einsatz in der Luft- und Raumfahrt, der Öl- und Gasindustrie, der Automobilindustrie und anderen anspruchsvollen Branchen

Inconel 718 ist eine ausscheidungshärtende Nickellegierung mit Zusätzen von Chrom, Eisen, Niob, Molybdän, Titan und Aluminium. Sie kombiniert Korrosionsbeständigkeit, hohe Festigkeit bei erhöhten Temperaturen bis zu 700 °C und einfache Herstellung komplexer Teile durch additive Fertigung.

Inconel 718 Pulver-Zusammensetzung

Die nominale Zusammensetzung von Inconel 718-Pulver ist unten angegeben:

| Element | Gewicht % |

|---|---|

| Nickel (Ni) | 50-55% |

| Chrom (Cr) | 17-21% |

| Eisen (Fe) | Bilanz |

| Niob (Nb) + Tantal (Ta) | 4.75-5.5% |

| Molybdän (Mo) | 2.8-3.3% |

| Titan (Ti) | 0.65-1.15% |

| Aluminium (Al) | 0.2-0.8% |

Der Eisengehalt ist auf 100% nach Gewicht ausgeglichen. Andere Spurenelemente wie Kohlenstoff, Mangan und Silizium können in geringen Mengen vorhanden sein.

Die wichtigsten Legierungselemente in Inconel 718-Pulver sind Nickel, Chrom, Niob und Molybdän. Nickel bildet die Matrix der Legierung und sorgt für Duktilität. Chrom sorgt für Oxidations- und Korrosionsbeständigkeit. Niob in Kombination mit Nickel und Chrom trägt zur Ausscheidungshärtung bei. Molybdän erhöht durch Mischkristallverfestigung auch die Hochtemperaturfestigkeit.

Merkmale und Eigenschaften von Inconel 718-Pulver

Inconel 718-Pulver weist die folgenden Eigenschaften auf:

Mechanische Eigenschaften:

- Zugfestigkeit: 1.034 - 1.414 MPa

- Streckgrenze: 827- 1.103 MPa

- Dehnung: Rund 20%

- Härte: 36-48 HRC

Physikalische Eigenschaften:

- Schmelzpunkt: 1.300°C

- Dichte: 8,19 g/cm3

Thermische Eigenschaften:

- Wärmeausdehnungskoeffizient: 12,8 x 10-6 /K

- Maximale Betriebstemperatur: 700°C

- Wärmeleitfähigkeit: 11,2 W/m.K

Korrosionsbeständigkeit:

- Hervorragende Korrosionsbeständigkeit gegenüber einer Vielzahl von Säuren, Laugen und Salzen

- Beständig gegen Sulfidierung und Oxidation bis zu 700°C

Partikelgrößenverteilung von Inconel 718-Pulver

Typische Partikelgrößenverteilungen für Inconel 718-Pulver für AM-Prozesse sind:

| Partikelgröße (μm) | Prozentsatz (%) |

|---|---|

| 15 bis 25 | 55% |

| 25 bis 45 | 30% |

| 45 bis 75 | 10% |

| Über 75 | 5% |

Engere Partikelgrößenverteilungen wie 15-45 μm können verwendet werden, aber im Allgemeinen sind breitere Verteilungen zwischen 15-75 μm üblich. Es sind auch feinere Pulver unter 15 μm erhältlich. Größere Partikel über 100 μm müssen möglicherweise ausgesiebt werden.

Produktionsverfahren für Inconel 718-Pulver

Zu den üblichen Herstellungsverfahren für Pulver aus der Legierung Inconel 718 gehören:

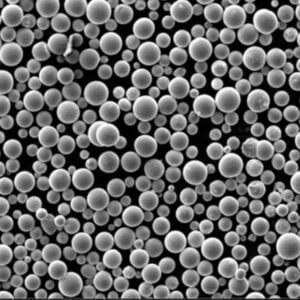

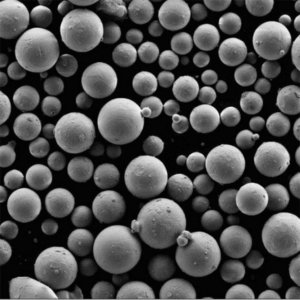

- Gaszerstäubung - Hochdruck-Inertgas (N2 oder Ar) zerfällt den geschmolzenen Legierungsstrom in feine Tröpfchen, die sich zu Pulver verfestigen. Ergibt kugelförmiges Pulver, ideal für AM.

- Verfahren mit rotierenden Elektroden - Geschmolzenes Material wird mit hoher Geschwindigkeit in einer inerten Atmosphäre geschleudert, um Flocken oder kugelförmiges Pulver zu erzeugen. Geringere Kosten als bei der Zerstäubung.

- Plasma-Rotations-Elektroden-Verfahren (PREP) - Elektroden aus Inconel 718 werden gedreht und mit einer Plasmawärmequelle in einer Inertgasatmosphäre geschmolzen. So entsteht ein kugelförmiges Pulver, das sich für AM eignet.

- Vakuum-Induktionsschmelzen (VIM) gefolgt von Gaszerstäubung - Die Legierung wird zunächst mit VIM geschmolzen, um die Zusammensetzung zu verfeinern und Einschlüsse zu entfernen. Dann wird sie zu Pulver zerstäubt.

Gaszerstäubte und plasmadrehende Elektrodenpulver mit kontrollierter Partikelgrößenverteilung werden für die additive Fertigung mit Inconel 718 bevorzugt.

Normen und Spezifikationen

Das für additive Fertigungsanwendungen hergestellte Inconel 718-Pulver entspricht den folgenden Spezifikationen:

| Norm/Spezifikation | Organisation |

|---|---|

| AMS 5662 | SAE International |

| ASTM B214 | ASTM International |

| ISO 21432 | ISO |

Die chemischen Eigenschaften entsprechen der AMS 5662 und die mechanischen Eigenschaften der AMS 5662 oder ASTM B214, nachdem sie durch AM und Wärmebehandlung hergestellt wurden.

Anwendungen und Einsatzmöglichkeiten

Zu den wichtigsten Verwendungen und Anwendungen von Inconel 718-Legierungspulver gehören:

Luft- und Raumfahrt: Kritische Komponenten für die Luft- und Raumfahrt wie Turbinenschaufeln, Gehäuse, Befestigungselemente, Zahnräder, Wellenleiter und Flugzeugzellen werden aufgrund ihrer hohen Festigkeit und Leistungsfähigkeit bei hohen Temperaturen mit Inconel 718-Pulver additiv hergestellt.

Öl und Gas: Zum Bedrucken von Bohrlochwerkzeugen, Ventilen und Bohrlochkopfkomponenten, die Schwefelwasserstoffrissbildung und Korrosion widerstehen müssen.

Automobil- und Rennsport: Leichte Hochleistungskomponenten wie Turbolader, Motorventile und Auspuffkrümmer werden in 3D aus Inconel 718 statt aus Stahl gedruckt.

Medizin und Zahnmedizin: Chirurgische Instrumente, Zahnkronen und Implantate, die aufgrund ihrer Biokompatibilität und ihrer Sterilisierbarkeit durch Autoklavieren bedruckt werden.

Werkzeuge: Leichte Werkzeuge aus Inconel 718, die mit AM 3D-gedruckt werden, haben eine längere Lebensdauer als herkömmliche Werkzeugstähle.

Pumpen, Ventile und Schiffstechnik: Bauteile, die der Korrosion durch Meerwasser und der Meeresumwelt ausgesetzt sind, bedruckt mit Inconel 718.

Vorteile von Inconel 718-Pulver

Zu den Vorteilen der Verwendung von Inconel 718-Pulver für die additive Fertigung gehören:

- Aus Inconel 718 gedruckte Teile können die Festigkeitswerte von Schmiedeteilen erreichen oder übertreffen

- Fähigkeit zur Herstellung komplexer, leichter Geometrien, die mit Gussteilen nicht möglich sind

- Die gedruckte Oberfläche ist viel glatter als eine maschinell bearbeitete Oberfläche

- Geringeres Gewicht der Komponenten reduziert den Kraftstoffverbrauch in der Luft- und Raumfahrt

- Ausgezeichnete Korrosionsbeständigkeit in rauen Umgebungen ohne Beschichtungen

- Hohe Härte bietet gute Verschleiß- und Abriebfestigkeit

- Vollständig dichte Bauteile im Vergleich zu gegossenen Porositätsfehlern

- Geringere Vorlaufzeiten und Kosten im Vergleich zu Schmiede- oder Gussteilen

Einschränkungen von Inconel 718-Pulver

Zu den Einschränkungen oder Nachteilen von Inconel 718-Pulver gehören:

- Hohe Materialkosten im Vergleich zu Werkzeugstählen oder Aluminiumlegierungen

- Erfordert heißisostatisches Pressen (HIP) nach AM, um beste Eigenschaften zu erzielen

- Schwierig zu bedrucken und zu verarbeiten aufgrund der schlechten Wärmeleitfähigkeit

- Anfällig für Rissbildung und Porositätsfehler ohne optimierte Parameter

- Begrenzte Anzahl von Metall-3D-Drucker-Modellen kann Inconel 718-Pulver verarbeiten

- Nachbearbeitungen wie Entfernen von Stützen, maschinelle Bearbeitung und Endbearbeitung erhöhen die Kosten.

- Qualifizierung und Zertifizierung erfordern teure mechanische Tests

Kostenanalyse

Typische Preise für Pulver aus der Legierung Inconel 718 für die additive Fertigung sind im Folgenden zusammengefasst:

| Pulversorte | Kosten pro kg |

|---|---|

| Inconel 718 Vorlegiertes, zerstäubtes Pulver | $220 - $350 pro kg |

| Inconel 718 plasmagestäubtes Pulver | $245 - $425 pro kg |

| Inconel 718 gasverdüstes Pulver | $275 - $485 pro kg |

| Inconel 718 HIP-Pulver | $300 - $450 pro kg |

Die Kosten hängen von der Größenverteilung der Pulverpartikel, der Morphologie, der Herstellungsmethode und der Abnahmemenge ab. Es fallen zusätzliche Kosten für Wärmebehandlung, HIP-Behandlung, Bearbeitung, Prüfung und Zertifizierung an, die die Materialkosten übersteigen können. Der Kauf von vollständig zertifiziertem Pulver in Luft- und Raumfahrtqualität ist teurer.

Anbieter

Zu den wichtigsten globalen Anbietern von Pulver aus der Nickellegierung Inconel 718 für AM gehören:

| Unternehmen | Markennamen |

|---|---|

| Sandvik Fischadler | Osprey 718 für AM |

| Zimmerer-Zusatzstoff | Autoteile AL718V |

| Praxair | 718 Zerstäubtes Pulver |

| Hoganas | 718Bond für AM |

| LPW-Technologie | LP71S-F |

| SLM-Lösungen | IN718 |

Kriterien für die Auswahl

Zu den wichtigsten Auswahlkriterien für Inconel 718-Pulver gehören:

Chemische Zusammensetzung - Muss den Zusammensetzungsspezifikationen AMS 5662 oder ASTM B214 entsprechen

Partikelgrößenverteilung - D50 und Verteilung hängt vom AM-Prozess und der gewünschten Schichtauflösung ab

Form des Pulvers - Hochgradig kugelförmige und glatte Pulvermorphologie gewährleistet optimalen Pulverfluss und gleichmäßige Schichten

Herstellungsverfahren - Gas- und plasmagestäubte Pulver werden gegenüber PREP- und Rotationszerstäubungsmethoden bevorzugt

Verunreinigungen - Niedriger Sauerstoff- und Stickstoffgehalt zur Vermeidung von Defekten und Rissbildung

Scheinbare Dichte und Abstichdichte - Höhere Dichte verbessert die Wiederverwendungsrate von Pulver und die Verpackung

Durchflussmenge - Die minimale Hall-Fließgeschwindigkeit von 20 Sekunden für 50 g gewährleistet eine gleichmäßige Verteilung des Pulvers.

Vergleichende Analyse

Vergleich zwischen Inconel 718-Pulver und Alternativen:

| Legierung | Inconel 718 | Inconel 625 | Haynes 282 |

|---|---|---|---|

| Dichte (g/cm3) | 8.19 | 8.44 | 8.36 |

| Zugfestigkeit (MPa) | 1275 | 860 | 1035 |

| Maximale Betriebstemperatur (°C) | 700 | 980 | 730 |

| Korrosionsbeständigkeit | Ausgezeichnet | Ausgezeichnet | Mäßig |

| Kosten pro kg | Hoch | Mäßig | Hoch |

Inconel 718 im Vergleich zu Stahlpulvern

| Parameter | Inconel 718 | Martensitaushärtender Stahl | Rostfreier Stahl |

|---|---|---|---|

| Stärke | Höher | Äquivalent | Unter |

| Härte | Höher | Geringfügig niedriger | Viel niedriger |

| Kosten | 3-4 mal höher | – | Unter |

Vorteile gegenüber nichtrostenden Stählen

- Höhere Festigkeit bei hohen Temperaturen

- Höhere Härte und Verschleißfestigkeit

- Verbesserte Korrosionsbeständigkeit

Nachteile gegenüber nichtrostenden Stählen

- Höhere Materialkosten

- Geringere Duktilität und Bruchzähigkeit

- Schwieriger zu drucken und zu verarbeiten

Druckparameter für Inconel 718-Pulver

Typischer Bereich von Druckparametern für Inconel 718-Pulver auf Laser-Pulverbett-Schmelzanlagen (L-PBF):

| Parameter | Bereich |

|---|---|

| Schichtdicke (μm) | 20 – 50 |

| Laserleistung (W) | 195 - 400W |

| Scan-Geschwindigkeit (mm/s) | 700 – 1300 |

| Abstand zwischen den Luken (mm) | 0.08 – 0.12 |

| Pulverbetttemperatur (°C) | 90 – 180 |

Die Parameter hängen von Faktoren wie der gewünschten Auflösung, den mechanischen Eigenschaften, der Baurate, den OEM-Druckerspezifikationen und den Pulvereigenschaften ab.

Nachbearbeitungsvorgänge

Zu den üblichen Nachbearbeitungsschritten bei gedruckten Teilen aus Inconel 718 gehören:

- Pulverentfernung: Überschüssiges Pulver wird zunächst von inneren Hohlräumen und Oberflächen abgeblasen oder abgebürstet

- Stressabbau: Erhitzen unter die Lösungstemperatur zum Abbau von Eigenspannungen

- Heißisostatisches Pressen (HIP): Das Kapsel-HIP-Verfahren hilft, innere Hohlräume und Mikroporen zu schließen

- Lösungsbehandlung und Alterung: Ausscheidungshärtende Wärmebehandlungen zum Erreichen der gewünschten Eigenschaften

- Oberflächenbearbeitung: CNC-Bearbeitung gedruckter Oberflächen zur Verringerung der Rauheit und zur Erreichung engerer Toleranzen

- Oberflächenbehandlung: Glasperlenstrahlen, Laserpolieren oder andere Oberflächenbehandlungsverfahren können die Rauheit verringern

FAQs

Warum ist Inconel 718 die am häufigsten verwendete Superlegierung für den 3D-Metalldruck?

Inconel 718 ist aufgrund seiner ausgezeichneten Festigkeit bei hohen Temperaturen, seiner guten Korrosionsbeständigkeit, der einfachen Herstellung komplexer Geometrien im 3D-Druck, seiner Fähigkeit, unter extremen Bedingungen zu arbeiten, und seiner Eignung für kritische Anwendungen in der Luft- und Raumfahrt, der Öl- und Gasindustrie usw., bei denen ein Versagen nicht in Frage kommt, ein beliebtes Material für die additive Fertigung.

Ist bei Inconel 718 eine Wärmebehandlung nach AM erforderlich?

Ja, nach dem Drucken von Bauteilen aus Inconel 718 mittels AM ist eine Wärmebehandlung mit Lösungsglühen und mehrstufiger Alterung erforderlich, um das Gefüge so einzustellen, dass es sich in gehärtete Ausscheidungen umwandelt, die die hervorragenden mechanischen Eigenschaften liefern.

Was ist der Unterschied zwischen Inconel 625 und 718 in der additiven Fertigung?

Die Hauptunterschiede bestehen darin, dass Inconel 625 besser schweißbar ist, während Inconel 718 eine höhere Streckgrenze und Zugfestigkeit aufweist. Inconel 718 lässt sich auch besser unter kryogenen Bedingungen verarbeiten, während Inconel 625 wegen seiner Beständigkeit gegen Ermüdung, Spannungsrisskorrosion und Verschleiß bevorzugt wird.

Sollten Inconel 718-Teile nach dem 3D-Druck HIP-behandelt werden?

Heißisostatisches Pressen (HIP) hilft, innere Hohlräume und Mikroporosität in AM-Inconel 718-Bauteilen zu beseitigen. HIP verbessert die Duktilität, Ermüdungsfestigkeit und Korrosionsbeständigkeit und reduziert gleichzeitig potenzielle Fehlerquellen. Luft- und Raumfahrtanwendungen erfordern HIP, um höchste Qualität und Zuverlässigkeit zu gewährleisten.