Inconel 625 ist eine Nickel-Chrom-Molybdän-Legierung mit ausgezeichneter Korrosions- und Hochtemperaturbeständigkeit. Dieser Leitfaden bietet einen detaillierten Einblick in Inconel 625-Pulver für die additive Fertigung und andere pulvermetallurgische Anwendungen.

Überblick über Inconel 625-Pulver

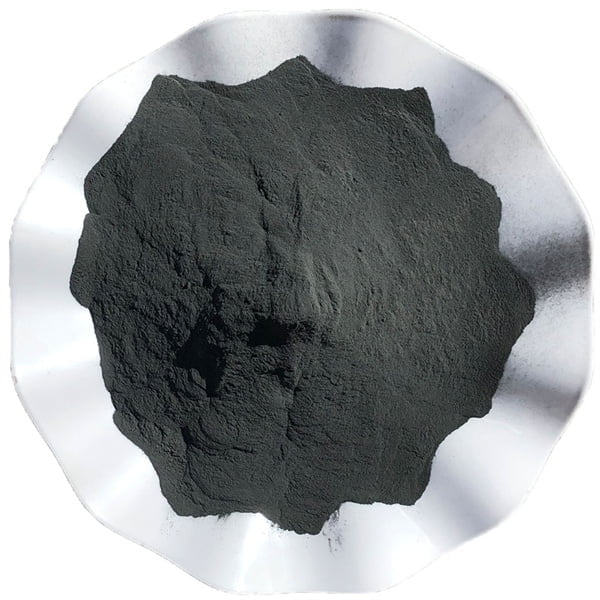

Inconel 625-Pulver besteht aus einer Nickel-Chrom-Molybdän-Legierung mit Zusätzen von Niob, Eisen, Titan und Aluminium. Hier sind seine Hauptmerkmale:

| Eigentum | Einzelheiten |

|---|---|

| Zusammensetzung | Nickel-Chrom-Molybdän-Legierung |

| Nickelgehalt | 58-63% |

| Dichte | 8,4 g/cm3 |

| Schmelzpunkt | 1260-1350°C |

| Farbe | Graumetallic |

Wichtige Eigenschaften wie Festigkeit, Korrosionsbeständigkeit und Schweißbarkeit machen Inconel 625 für anspruchsvolle Anwendungen geeignet.

Produktionsmethoden

Zu den gängigen Techniken zur Herstellung von Inconel 625-Pulver gehören:

- Gaszerstäubung – Hochdruck-Inertgas zersetzt geschmolzenes Inconel 625 in feine Tröpfchen, die zu Pulver erstarren. Dadurch entstehen kugelförmige Pulver, die sich ideal für die additive Fertigung eignen.

- Plasma-Rotations-Elektroden-Verfahren (PREP) – Die Elektrode aus Inconel 625 wird mithilfe eines Plasmalichtbogens geschmolzen und mit hoher Geschwindigkeit gedreht, um das geschmolzene Material mithilfe der Zentrifugalkraft in Pulver zu verteilen.

- Wasserzerstäubung – Ähnlich der Gaszerstäubung, jedoch wird Wasser anstelle von Gas verwendet, um den geschmolzenen Metallstrom in feine Partikel aufzubrechen.

- Mechanisches Legieren – Elementare Metallpulver werden gemischt und in einer Kugelmühle gemahlen, um durch Pulvermischen das Inconel 625-Legierungspulver zu synthetisieren.

Die richtige Steuerung der Prozessparameter führt zu Pulver mit Fließfähigkeit, Packungsdichte und Mikrostruktur, die für die beabsichtigte Anwendung geeignet sind.

Pulvereigenschaften

Inconel 625-Pulver kann in Bezug auf Folgendes angepasst werden:

| Charakteristisch | Einzelheiten |

|---|---|

| Partikelgrößenverteilung | Üblicherweise 10–45 Mikrometer |

| Morphologie der Partikel | Kugelförmig, körnig oder unregelmäßig |

| Scheinbare Dichte | Typischerweise 3–5 g/cm³ |

| Durchflussmenge | Gemessen in s/50g, typischerweise 20–30 s/50g |

| Sauerstoffgehalt | <300 ppm Sauerstoffgehalt |

Die Pulvereigenschaften bestimmen die Leistung bei der additiven Fertigung oder anderen Pulverkonsolidierungsprozessen.

Anwendungen von Inconel 625-Pulver

Zu den wichtigsten Anwendungsbereichen für Inconel 625-Pulver gehören:

- Luft- und Raumfahrt – Komponenten von Turbinentriebwerken, Gehäuse von Raketenmotoren, Ventile und Pumpen für korrosive Treibstoffe.

- Öl und Gas – Bohrlochwerkzeuge, Bohrlochkopfventile, Unterwasserkomponenten, die korrosiven Bohrflüssigkeiten ausgesetzt sind.

- Chemische Verarbeitung – Wärmetauscher, Reaktionsgefäße, Rohrverbindungsstücke für den Umgang mit korrosiven Chemikalien.

- Medizinische – Zahnimplantate, Prothesen, chirurgische Instrumente, die Biokompatibilität erfordern.

- Automobilindustrie – Ventilteile, Kraftstoffsystemkomponenten, Turboladerrotoren.

- Additive Fertigung – Komplexe Metallteile, die hohen Temperaturen und korrosiven Atmosphären ausgesetzt sind.

Aufgrund seiner Festigkeit und Korrosionsbeständigkeit eignet sich Inconel 625 für anspruchsvolle Anwendungen in allen Branchen.

Spezifikationen und Normen

Wichtige Standards für Inconel 625-Pulver:

- ASTM B214 – Standardspezifikation für Pulver und Produkte aus Ni-Cr-Mo-Cb-Legierungen

- AMS 5666 – Nickellegierungspulver und konsolidierte Materialspezifikation

- ASME SB214 – Rohrspezifikation aus Ni-Cr-Mo-Cb-Legierung

- AMS 5837 – Spezifikation für die additive Fertigung einer Nickellegierung

- ISO 21809-2 – Spezifikation für Ni-Cr-Mo-Legierung für die additive Fertigung

Zur Qualitätskontrolle werden Chemie, mechanische Eigenschaften und Mikrostrukturanforderungen dargelegt.

Druckparameter für Inconel 625

Typische Inconel 625-Druckparameter:

| Parameter | Bereich |

|---|---|

| Schichtdicke | 20-100 Mikrometer |

| Laserleistung | 195-350 W |

| Scan-Geschwindigkeit | 700-850 mm/s |

| Abstand zwischen den Luken | 0,1-0,17 mm |

| Balkengröße | 50-150 μm |

Diese Parameter werden basierend auf der Teilegeometrie, der Bauzeit und den gewünschten Materialeigenschaften optimiert.

Nachbearbeitung

Gängige Nachbearbeitungsschritte für Inconel 625-Teile:

- Entspannung – Glühwärmebehandlung zum Abbau von Eigenspannungen und zur Vermeidung von Verformungen/Rissen.

- Oberflächenbearbeitung – CNC-Bearbeitung zur Erzielung von Maßgenauigkeit und guter Oberflächengüte.

- Heiß-Isostatisches Pressen – Beseitigt innere Hohlräume und Porosität durch Anwendung von hohem Druck bei erhöhten Temperaturen.

- Wärmebehandlung – Lösungsglühen und Altern zur Verbesserung von Festigkeit und Härte.

- Oberflächenbehandlungen – Galvanisieren, Eloxieren oder Pulverbeschichten können zum Korrosionsschutz und zur Verschleißfestigkeit angewendet werden.

Um die erforderliche Materialleistung zu erreichen, ist eine ordnungsgemäße Nachbearbeitung von entscheidender Bedeutung.

Mechanische Eigenschaften

Eigenschaften von Inconel 625:

| Eigentum | Wert |

|---|---|

| Dichte | 8,4 g/cm3 |

| Endgültige Zugfestigkeit | 1025 MPa |

| Streckgrenze | 550 MPa |

| Dehnung | 35% |

| Härte | 35 HRC |

Die Eigenschaften hängen von den Bauparametern und den angewendeten Nachbearbeitungsbehandlungen ab. Werteansatz bearbeitetes Inconel 625.

Anwendungen von gedruckten Inconel 625-Teilen

Industrieanwendungen von additiv gefertigten Inconel 625-Komponenten:

Luft- und Raumfahrt

- Brennkammerauskleidungen, Triebwerksschaufeln – hohe Temperaturbeständigkeit

Öl und Gas

- Ventile, Pumpen für korrosive Bohrflüssigkeiten

Marine

- Pumpenlaufräder, Propellerwellen – Korrosionsbeständigkeit

Medizin

- Zahnkronen, Implantate – Biokompatibilität

Automobilindustrie

- Turboladerrotoren, Teile des Kraftstoffsystems – hohe Temperaturfestigkeit

Der 3D-Druck ermöglicht komplexe Inconel 625-Teile mit erheblichen Vorlaufzeiten und Kosteneinsparungen im Vergleich zur maschinellen Bearbeitung.

Globale Lieferanten

Zu den weltweit führenden Anbietern von Inconel 625-Pulver gehören:

| Unternehmen | Standort |

|---|---|

| Sandvik Fischadler | UK |

| Praxair | USA |

| Zimmerer-Zusatzstoff | USA |

| AP&C | Kanada |

| Erasteel | Schweden |

Diese Unternehmen können Inconel 625-Pulver liefern, das speziell für die additive Fertigung und andere metallurgische Anwendungen geeignet ist.

Kostenanalyse

Inconel 625-Pulver kostet etwa $50-100/kg. Die Kosten hängen ab von:

- Reinheitsgrade

- Partikelgrößenverteilung

- Pulvermorphologie – sphärisch ist teurer

- Einkaufsvolumina

- Zusätzliche Prüfung der Pulvercharakterisierung

Bei Großbestellungen über 100 kg gelten Skaleneffekte.

Auswahl eines zuverlässigen Lieferanten

Hier sind die Schlüsselfaktoren bei der Auswahl eines Inconel 625-Pulverlieferanten:

- Technisches Know-how in der Herstellung von Nickellegierungspulvern

- Qualitätsmanagement-Zertifizierungen wie ISO 9001

- Testmöglichkeiten zur Pulvercharakterisierung

- Verschiedene Reinheiten und Partikelgrößenverteilungen

- Chargenrückverfolgbarkeit und gleichbleibende Qualität

- Wettbewerbsfähige Preise und Mindestbestellmengen

- Schnelle Bearbeitung von Klein-/Prototypenaufträgen

- Reputation für Produktqualität und Service

Die Wahl eines etablierten Lieferanten reduziert Risiken und gewährleistet eine optimale Pulverqualität.

Lagerung und Handhabung

Best Practices für die Lagerung von Inconel 625-Pulver:

- Verschlossene Behälter an einem kühlen, trockenen und vor Feuchtigkeit geschützten Ort aufbewahren

- Bei der Lagerung von geöffnetem Pulver eine Inertgasspülung verwenden

- Vermeiden Sie die Ansammlung von Sauerstoff, der das Pulver mit der Zeit zersetzt

- Befolgen Sie die Sicherheitsvorkehrungen – Nickelpulver kann brennbar sein

- Informationen zur ordnungsgemäßen Handhabung finden Sie im Sicherheitsdatenblatt des Herstellers

Die richtige Lagerung maximiert die Haltbarkeit und bewahrt die Pulvereigenschaften.

Vorteile von Inconel 625-Pulver

- Hält hohen Temperaturen bis zu 1000 °C stand

- Hervorragende Korrosionsbeständigkeit in sauren und marinen Umgebungen

- Gute Schweißbarkeit mit konventionellen Schweißverfahren

- Behält seine Festigkeit auch nach längerer Einwirkung erhöhter Temperaturen

- Besser herstellbar als andere Nickellegierungen

- Kann thermisch auf Metallsubstrate gespritzt werden

- Kann mit Pulverschmiedetechniken warmumgeformt werden

- Wird zum Beschichten anderer Metalle verwendet, um Korrosionsschutz zu bieten

Inconel 625 bietet Leistungsvorteile und ist daher branchenübergreifend das Material der Wahl für raue Bedingungen.

Beschränkungen und Nachteile

- Weniger fest im Vergleich zu anderen Superlegierungen wie Waspaloy oder Hastelloy

- In alkalischen Umgebungen und Chloridlösungen korrosionsgefährdet

- Erfordert eine kontrollierte Atmosphäre während der Wärmebehandlung und beim Schweißen

- Schwierig zu schneiden und zu bearbeiten – schleifmittelbasierte Methoden erforderlich

- Relativ schwer im Vergleich zu Aluminium- oder Titanlegierungen

- Teurer als Kohlenstoffstähle und rostfreie Stähle

- Begrenzte Zeitstandfestigkeit bei hohen Temperaturen

Inconel 625 weist einige Nachteile auf, die für Hochleistungsanwendungen berücksichtigt werden müssen.

Überlegungen zu Gesundheit und Sicherheit

Wichtige Gesundheits- und Sicherheitshinweise beim Umgang mit Inconel 625-Pulver:

- Enthält Nickel, das bei Kontakt eine Hautsensibilisierung hervorrufen kann

- Reizend für Augen und Atemwege, insbesondere bei feinen Partikelgrößen

- Als brennbares Metall birgt es Brand- und Explosionsgefahr

- Befolgen Sie die empfohlenen Vorsichtsmaßnahmen im Sicherheitsdatenblatt

- Verwenden Sie geeignete PSA – Handschuhe, Schutzbrille, Atemschutzmaske

- Einatmen und Verschlucken von Partikeln vermeiden

- Sorgen Sie für eine ordnungsgemäße Belüftung und Staubabsaugung am Einsatzort

- Zur Verhinderung von Oxidation wird eine Inertgaslagerung empfohlen

Bei der Verwendung von Inconel 625-Pulver ist es wichtig, solide Sicherheitspraktiken anzuwenden.

FAQs

| Frage | Antwort |

|---|---|

| Wofür wird Inconel 625 verwendet? | Luft- und Raumfahrt, Öl und Gas, chemische Verarbeitung, Automobilanwendungen, die Korrosionsbeständigkeit erfordern. |

| Was ist der Unterschied zwischen Inconel 625 und 718? | Inconel 718 bietet eine höhere Zugfestigkeit, während 625 eine bessere Korrosionsbeständigkeit bietet. |

| Was ist die typische Größe von Inconel 625-Pulver? | 10–45 Mikrometer für die additive Fertigung, es sind jedoch Größen bis zu 150 Mikrometer verfügbar. |

| Was sind die Inhaltsstoffe der Inconel 625-Legierung? | Nickel, Chrom, Molybdän, Niob, Eisen, Titan und Aluminium. |

| Erfordert Inconel 625 eine Wärmebehandlung? | Zur Verbesserung der Festigkeit und Duktilität können Lösungsglühen und Altern durchgeführt werden. |

Schlussfolgerung

Inconel 625-Pulver bietet eine außergewöhnliche Kombination aus Hochtemperaturfestigkeit, Korrosionsbeständigkeit und Verarbeitbarkeit für anspruchsvolle Anwendungen in der Luft- und Raumfahrt, der Öl- und Gasindustrie, der chemischen Verarbeitung und anderen Branchen. Fortschritte in der additiven Fertigung ermöglichen den Einsatz von Inconel 625 in komplexen Komponentendesigns, die mit herkömmlichen Methoden nicht möglich sind. Bei richtiger Handhabung und Verarbeitung kann Inconel 625-Pulver Hochleistungsmetallteile für Technologien der nächsten Generation ermöglichen.