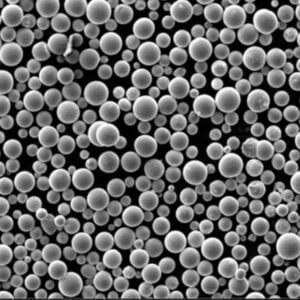

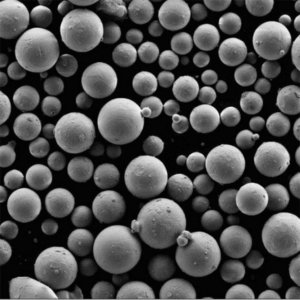

Gaszerstäuberanlage produziert feine sphärische Metallpulver mit kontrollierter Partikelgrößenverteilung, die für Metall-AM, thermisches Spritzen, MIM und andere pulvermetallurgische Anwendungen entscheidend sind. Dieser Leitfaden behandelt Verfahrensprinzipien, Zerstäuberarten, Systemkomponenten, Betriebsparameter, Hersteller und vergleichende Bewertungen.

Gaszerstäuberanlage Prozess-Übersicht

Bei der Gaszerstäubung wird die kinetische Energie von Hochgeschwindigkeitsgasstrahlen genutzt, um geschmolzene Metallströme in feine Tröpfchen zu zerlegen, die sich schnell zu Pulver verfestigen:

| Grundsatz | Zerlegung des Metallstroms in feine Tröpfchen durch Gasaufprall |

| Gasarten | Stickstoff, Argon |

| Metalltypen | Nickel-, Eisen- und Kobalt-Legierungen |

| Skalen | Labor, Pilot, Industrie |

| Eigenschaften des Pulvers | Kontrollierte PSD, hohe Sphärizität, gleichmäßige Oberflächenchemie |

| Partikelgrößen | 3 Mikrometer bis 120 Mikrometer |

| Produkte | Legierungspulver, Vorlegierungen |

| Branchen | Metall-AM, MIM, Beschichtungen |

Gaszerstäubte Pulver bieten eine präzise Steuerung der Eigenschaften, erfordern jedoch höhere Investitionen als andere Zerstäubungstechniken.

Gaszerstäuberanlage Typen

| Zerstäuber | Einzelheiten |

|---|---|

| Eng gekoppelt | Die Integration von Düsen und Gasen ermöglicht sehr feine Pulver von 20 Mikron |

| Freier Fall | Metallschmelze fällt durch die Gaskammer für stützenfreien Betrieb |

| Rotary | Zuverlässige Leistung für hochlegierte Stähle durch rotierende Metallgussrohre |

Aufstrebende Designs

Mehrfachdüsen-Cluster-Zerstäubung und Zentrifugalzerstäuber erhöhen die Produktivität. Ultraschallzerstäubung und Elektroden-Induktionsgaszerstäuber vereinfachen die Freifallpulverproduktion.

Systemkomponenten

Zu den wichtigsten Modulen in kompletten industriellen Gaszerstäubungssystemen gehören:

| Komponente | Rolle |

|---|---|

| Schmelzofen | Induktionsschmelzen von Metallen bis zum Überhitzungszustand |

| Düsensatz | Steuert die Einspritzung des geschmolzenen Metallstroms in die Gaskammer |

| Gassteuerung | Regelt Gasart, Druck und Strömungsdynamik |

| Tröpfchenverfestigung | Schnelle Abkühlung verwandelt Tröpfchen in Pulver |

| Erfassungssystem | Siebung trennt Pulver nach Partikelgröße |

| Baghouse | Fängt ultrafeine verfestigte Partikel aus Abgasen auf |

| Recycling | Führt ungenutztes Gas und Überkornpartikel wieder ein |

Eine präzise Überwachung und eine eng integrierte Rückkopplungskontrolle zwischen den oben genannten Modulen ist entscheidend für eine gleichbleibende Pulverqualität.

Prozess-Parameter

| Parameter | Typischer Bereich | Auswirkungen |

|---|---|---|

| Metalltemperatur | 30-100°C Überhitzung | Fließfähigkeit, Oberflächenoxidation |

| Größe der Düsenöffnungen | 2mm-6mm | Tröpfchengröße, Strömungsdynamik |

| Gasart | N2, Ar | Abkühlungsrate, Oberflächenchemie |

| Gasdruck | 5-15 bar | Partikelgrößenverteilung |

| Durchflussmenge des Gases | 0,1-3 m3/min | Zerstäubungseffizienz und Ausbeute |

| Fallhöhe | 2-10m | Erstarrungszeit und Pulvereigenschaften |

Die wechselseitigen Beziehungen zwischen diesen Parametern erfordern eine empirische Optimierung, die von Computermodellen geleitet wird, um die Pulveranforderungen zu erfüllen.

Gaszerstäuberanlage Anbieter

| Unternehmen | Kapazität Bereich | Kostenvoranschlag |

|---|---|---|

| AP&C | 10kg/Stunde - 300kg/Stunde | $750.000-$4 Millionen |

| PSI | 25kg/Stunde - 500kg/Stunde | $950.000-$6 Millionen |

| Gasbarre | 50kg/Stunde - 1000kg/Stunde | $1,2 Millionen - $8 Millionen |

| Bühler Gruppe | 500kg/Stunde - 35.000kg/Stunde | $6 Millionen+ |

Größere Produktionsmengen sind mit exponentiell höheren Preisen verbunden. Erhebliche kundenspezifische Entwicklung erforderlich.

Vergleichende Bewertung

| Gekoppelter Zerstäuber | Freifall-Zerstäuber | |

|---|---|---|

| Investitionskosten | Hoch | Mittel |

| Komplexität | Hoch - Integriertes Düsen-Gas-Design | Mittel - Entkoppelte Komponenten |

| Wartung | Anspruchsvoll - Handhabung des gesamten Schiffes | Einfacher - Modulare Teile |

| Produktivität bei feinen Pulvern | Höher | Mittel |

| Flexibilität des Materials | Mittel - Begrenzt durch das Risiko der Düsenverstopfung | Hoch - offene Architektur |

| Prozessüberwachung | Strenge Prozesskontrolle ermöglicht | Setzt mehr auf Charakterisierung |

Wichtigste Erkenntnisse

- Präzise Partikeltechnik mit großer Flexibilität macht die Gaszerstäubung zu einer leistungsstarken, aber kostspieligen Technik

- Integrierte Modellierung und Überwachung ermöglicht Qualitätspulver mit engen Spezifikationen

- Die Skalierbarkeit bleibt eine wesentliche Einschränkung für kleine, mittlere und große Gaszerstäuber

FAQs

F: Welche Größe von Gaszerstäubungssystemen eignet sich am besten für den Bedarf an Metall-AM-Pulver?

A: Laborzerstäuber im Maßstab von 1-5 kg/Stunde sind für Forschung und Entwicklung geeignet. Für die kommerzielle Metall-AM-Produktion bieten Zerstäuber mit 50-200 kg/Stunde ein ausgewogenes Verhältnis zwischen Durchsatz, Kosten und Anforderungen an die Pulverqualität.

F: Welcher Gasdruck wird normalerweise bei der Zerstäubung verwendet?

A: Die meisten Gaszerstäubungsanlagen arbeiten mit einem Druck von 5-12 bar. Höhere Drücke ermöglichen feinere Pulver, erfordern aber schwerere Behälter. Argon ermöglicht einen schnelleren Wärmeentzug als Stickstoff.

F: Wie klein kann die Partikelgröße von Gaszerstäubern sein?

A: Führende, eng gekoppelte Düsenzerstäuber haben eine konsistente Produktion von Metallpulvern mit einer Größe von 15 bis 20 Mikrometern gezeigt, während gleichzeitig ein angemessener Prozentsatz der Ausbeute beibehalten wird.

F: Welche Metalle sind für die Gasverdüsung nicht geeignet?

A: Hochreaktive Legierungen wie Titan- und Aluminiumlegierungen stellen ein Problem für die Oxidation dar und bergen die Gefahr, dass die Düsen verstopfen. Das induktive Schädelschmelzen hilft, diese Probleme zu lösen.