Stellen Sie sich eine Welt vor, in der der Formenbau keine Grenzen mehr kennt. In der komplizierte Geometrien und interne Kühlkanäle keine Hindernisse mehr sind, sondern Möglichkeiten. Dies ist die Realität, die das Direkte Metall-Lasersintern (DMLS) Technologie, die die Landschaft des Formenbaus revolutioniert. Schnallen Sie sich an, denn wir tauchen tief in die Welt der DMLS-Formen ein und erforschen das Wie, das Was und das Warum hinter dieser transformativen Technologie.

DMLS-Technologie: Ein 3D-Druck-Kraftpaket für Gussformen

DMLS, auch bekannt als Selective Laser Melting (SLM), gehört zur Familie der Additive Manufacturing (AM) Technologien. Stellen Sie sich das Verfahren wie einen 3D-Drucker auf Steroiden vor. Anstelle von Kunststofffilamenten wird jedoch ein Hochleistungslaser verwendet, um feine Metallpulver Schicht für Schicht zu verschmelzen und die gewünschte Formgeometrie zu erzeugen. Dieser schichtweise Ansatz eröffnet dem Formenbauer eine Fülle von Vorteilen:

- Unerreichte Designfreiheit: DMLS beseitigt die Zwänge der traditionellen subtraktiven Fertigung (Bearbeitung, Fräsen). Komplexe interne Merkmale, konforme Kühlkanäle, die sich um komplizierte Geometrien schlängeln - DMLS bewältigt all das mit Leichtigkeit. Es ist, als würde man eine Form aus reiner Fantasie modellieren.

- Reduzierte Vorlaufzeiten: Vorbei sind die Zeiten, in denen man wochenlang auf die Bearbeitung komplexer Formen warten musste. DMLS ermöglicht ein schnelles Prototyping und die Herstellung von Formen, wodurch der Produktentwicklungszyklus erheblich beschleunigt wird. Stellen Sie sich vor, Sie könnten Ihr Produkt mit DMLS als Geheimwaffe schneller auf den Markt bringen!

- Verbesserte Leistung der Form: DMLS-Formen weisen im Vergleich zu herkömmlich hergestellten Formen eine höhere Festigkeit, Wärmeleitfähigkeit und Verschleißbeständigkeit auf. Dies führt zu einer längeren Lebensdauer der Formen, weniger Produktionsunterbrechungen und letztlich zu einer höheren Rentabilität.

Lassen Sie uns nun tiefer in die Welt der Metallpulver eintauchen, die im DMLS-Formenbau verwendet werden. Schnallen Sie sich an für eine materialwissenschaftliche Erkundung!

Die Wahl der richtigen Waffe für Ihre Anforderungen an die Formgebung

Der Erfolg einer DMLS-Form hängt von der richtigen Wahl des Metallpulvers ab. Wie bei der Wahl des perfekten Pinsels für Ihr Meisterwerk sorgt die Auswahl des optimalen Pulvers für eine außergewöhnliche Formleistung. Im Folgenden erhalten Sie einen Einblick in einige der beliebtesten Metallpulver, die im DMLS-Formenbau verwendet werden, sowie in ihre einzigartigen Eigenschaften:

| Material | Zusammensetzung | Eigenschaften | Gemeinsame Anwendungen |

|---|---|---|---|

| Rostfreier Stahl 316L | Fe (Eisen), Cr (Chrom), Ni (Nickel), Mo (Molybdän) | Ausgezeichnete Korrosionsbeständigkeit, gute Festigkeit und Duktilität | Spritzgießen von verschiedenen Kunststoffen, Blasformen |

| Martensitaushärtender Stahl | Fe (Eisen), Ni (Nickel), Mo (Molybdän), Ti (Titan), Al (Aluminium) | Hohes Festigkeits-Gewichts-Verhältnis, ausgezeichnete Dimensionsstabilität | Spritzgießen von Hochleistungskunststoffen, Formen für den Metallguss |

| Inconel 625 | Ni (Nickel), Cr (Chrom), Mo (Molybdän), Fe (Eisen) | Außergewöhnliche Hochtemperaturbeständigkeit, gute Korrosionsbeständigkeit | Formen für Luft- und Raumfahrtkomponenten, Hotmelt-Molding-Anwendungen |

| Werkzeugstahl (H13) | Fe (Eisen), Cr (Chrom), Mo (Molybdän), V (Vanadium) | Hohe Härte und Verschleißfestigkeit, gute Wärmeleitfähigkeit | Spritzgießen von abrasiven Kunststoffen, Kompressionsgießen |

| Aluminium-Legierung AlSi10Mg | Al (Aluminium), Si (Silizium), Mg (Magnesium) | Leichtes Gewicht, gute Wärmeleitfähigkeit | Niederdruckgießanwendungen, Prototyping-Werkzeuge |

| Kupfer | Cu (Kupfer) | Hohe Wärmeleitfähigkeit, ausgezeichnete elektrische Leitfähigkeit | Spritzgießen von wärmeempfindlichen Kunststoffen, Formen für die Galvanotechnik |

| Titan (Ti-6Al-4V) | Ti (Titan), Al (Aluminium), V (Vanadium) | Hohes Festigkeits-Gewichts-Verhältnis, gute Biokompatibilität | Formen für medizinische Implantate, Formen für Luft- und Raumfahrtkomponenten |

Bitte beachten: Diese Tabelle ist nicht erschöpfend, und es gibt viele andere Metallpulver, die für den DMLS-Formenbau verfügbar sind. Die Auswahl des optimalen Pulvers hängt von der spezifischen Anwendung und den gewünschten Formeigenschaften ab.

Wie Sie sehen, verfügt jedes Metallpulver über eine Reihe einzigartiger Eigenschaften, die es für bestimmte Formgebungsanwendungen ideal machen. Wenn Sie zum Beispiel hochtemperaturbeständige Kunststoffe formen wollen, ist Inconel 625 mit seiner hervorragenden Hitzetoleranz der klare Sieger. Geht es dagegen um leichte Formen mit guter Wärmeleitfähigkeit, ist die Aluminiumlegierung AlSi10Mg der Spitzenreiter.

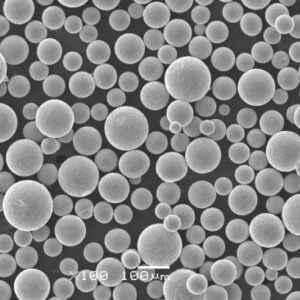

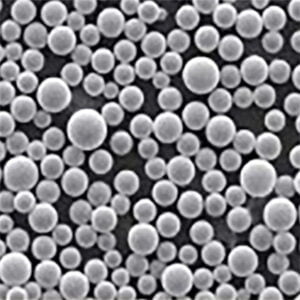

Mehr als nur die Grundlagen: Ein tieferer Blick auf Metallpulver

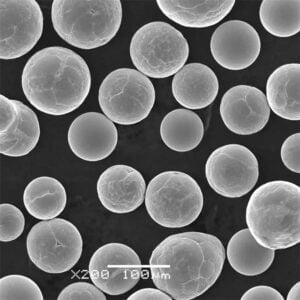

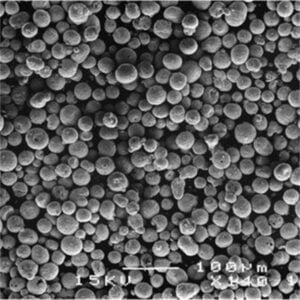

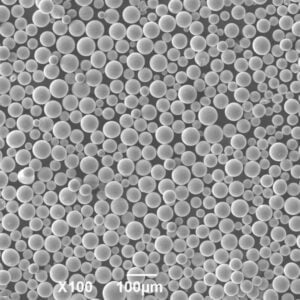

Doch damit ist die Geschichte noch nicht zu Ende. Die Partikelgröße, die Verteilung und die Fließfähigkeit des Metallpulvers haben einen erheblichen Einfluss auf die Qualität und Leistung der DMLS Form. Feinere Pulver führen in der Regel zu glatteren Oberflächen auf der Form, können aber auch schwieriger zu verarbeiten sein, da sie weniger fließfähig sind. Umgekehrt bieten gröbere Pulver bessere Fließeigenschaften, können aber zu einer etwas raueren Formoberfläche führen. Es ist ein heikler Balanceakt, und erfahrene DMLS-Techniker verstehen die Kunst, das richtige Pulver mit den optimalen Partikeleigenschaften für die jeweilige Aufgabe auszuwählen.

Außerdem ist der Faktor der Pulverchemie zu berücksichtigen. Das Vorhandensein bestimmter Elemente oder Verunreinigungen im Pulver kann den Laserschmelzprozess beeinflussen und sich letztlich auf die mechanischen Eigenschaften der Form auswirken. So kann z. B. das Vorhandensein von Sauerstoff in einem Stahlpulver zu einer erhöhten Porosität in der fertigen Form führen, was deren Festigkeit verringert. Seriöse Metallpulverhersteller kontrollieren die chemische Zusammensetzung ihrer Pulver sorgfältig, um eine gleichbleibende und zuverlässige Leistung im DMLS-Prozess zu gewährleisten.

Die Zukunft des Metallpulvers: Innovation am Horizont

Die Welt der Metallpulver für DMLS entwickelt sich ständig weiter. Forscher entwickeln neue Pulverformulierungen mit verbesserten Eigenschaften und verschieben damit die Grenzen des DMLS-Formenbaus. Hier sind einige spannende Trends, die Sie im Auge behalten sollten:

- Metallpulvermischungen: Stellen Sie sich vor, Sie kombinieren die hervorragende Festigkeit von Maraging-Stahl mit der überlegenen Korrosionsbeständigkeit von Edelstahl 316L. Metallpulvermischungen machen dies zur Realität und bieten einzigartige Eigenschaftskombinationen, die auf spezifische Formgebungsanwendungen zugeschnitten sind.

- Nanopulver: Derzeit werden Pulver mit noch feineren Partikeln erforscht, die außergewöhnliche Oberflächengüten versprechen und möglicherweise die Herstellung noch komplizierterer Formmerkmale ermöglichen.

- Verbundwerkstoffe: Die Beimischung nichtmetallischer Elemente wie keramischer Partikel zu Metallpulvern ist ein weiterer interessanter Ansatzpunkt. Dies könnte zur Entwicklung von DMLS-Formen mit überlegener Verschleißfestigkeit und Wärmemanagementfähigkeiten führen.

Diese Fortschritte in Verbindung mit den kontinuierlichen Verbesserungen der DMLS-Technologie lassen eine glänzende Zukunft für den Formenbau erwarten. Es ist zu erwarten, dass mit DMLS noch komplexere und leistungsfähigere Formen hergestellt werden, die verschiedene Branchen revolutionieren werden.

DMLS Schimmelpilze in Aktion: Potenziale branchenübergreifend freisetzen

Die DMLS-Technologie ist nicht nur ein schickes Modewort, sondern ein entscheidender Faktor in verschiedenen Branchen, die auf Formen für die Produktion angewiesen sind. Hier sind einige überzeugende Beispiele dafür, wie DMLS-Werkzeuge Wellen schlagen:

- Automobilindustrie: DMLS-Formen ermöglichen die Herstellung komplexer, leichter Kunststoffteile für Autos, die den Kraftstoffverbrauch und die Gesamtleistung verbessern. Stellen Sie sich komplizierte Luftansaugrohre oder aerodynamische Karosserieteile vor - DMLS macht sie möglich.

- Herstellung medizinischer Geräte: Da bestimmte Metallpulver wie Titan biokompatibel sind, eignet sich DMLS ideal für die Herstellung von Formen für medizinische Implantate. Dies ermöglicht die Herstellung komplexer, patientenspezifischer Implantate mit außergewöhnlicher Präzision.

- Unterhaltungselektronik: Die ständig schrumpfende Größe und die komplizierten Designs von elektronischen Bauteilen passen perfekt zu DMLS-Formen. Mit DMLS können Hersteller Formen für die Produktion hochfunktionaler und miniaturisierter elektronischer Komponenten herstellen.

- Luft- und Raumfahrtindustrie: Das hohe Verhältnis von Festigkeit zu Gewicht und die Hitzebeständigkeit bestimmter Metallpulver machen DMLS zu einem wertvollen Werkzeug für den Formenbau in der Luft- und Raumfahrt. Komplexe Triebwerkskomponenten und leichte Flugzeugteile können mit DMLS-Formen hergestellt werden, wodurch die Grenzen der Luft- und Raumfahrtgestaltung erweitert werden.

Dies sind nur einige Beispiele, und die Anwendungsmöglichkeiten von DMLS-Formen werden immer größer. Da die DMLS-Technologie immer zugänglicher und kostengünstiger wird, ist zu erwarten, dass sie in noch mehr Branchen eingesetzt wird und die Art und Weise, wie Produkte entworfen und hergestellt werden, verändert.

DMLS Schimmelpilze: Ein Balanceakt - Abwägung der Vor- und Nachteile

Die DMLS-Technologie bietet zwar eine Fülle von Vorteilen für den Formenbau, aber es ist wichtig, sowohl die Vorteile als auch die Grenzen zu berücksichtigen, bevor man sich kopfüber in die Technologie stürzt. Hier finden Sie eine ausgewogene Perspektive, die Ihnen hilft, fundierte Entscheidungen zu treffen:

Vorteile von DMLS-Werkzeugen:

- Unerreichte Designfreiheit: Entfesseln Sie Ihre Kreativität mit komplexen Geometrien und inneren Merkmalen.

- Reduzierte Vorlaufzeiten: Bringen Sie Ihre Produkte mit Rapid Prototyping und Formenbau schneller auf den Markt.

- Verbesserte Leistung der Form: Erleben Sie überlegene Festigkeit, Verschleißfestigkeit und Wärmeleitfähigkeit.

- Leichte Gussformen: Bestimmte Metallpulver wie Aluminium bieten Vorteile bei der Gewichtsreduzierung.

- Konforme Kühlkanäle: Optimieren Sie die Kühleffizienz für kürzere Zykluszeiten.

Beschränkungen von DMLS-Formen:

- Höhere Anfangskosten: DMLS-Maschinen können im Vergleich zu herkömmlichen Formenbauanlagen teuer sein.

- Begrenzte Formgröße: Die derzeitigen DMLS-Bauvolumen eignen sich möglicherweise nicht für sehr große Formen.

- Oberfläche: Die Oberflächen von DMLS-Formen können sich zwar verbessern, aber für manche Anwendungen sind zusätzliche Nachbearbeitungen erforderlich.

- Verfügbarkeit des Pulvers: Die Auswahl an Metallpulvern für DMLS-Anwendungen kann im Vergleich zu herkömmlichen Materialien eingeschränkt sein.

Die Entscheidung für DMLS: Ist es das Richtige für Sie?

Die Entscheidung für den DMLS-Formenbau hängt von Ihren spezifischen Bedürfnissen und Prioritäten ab. Wenn Sie komplexe Formenkonstruktionen, schnelle Prototyping-Möglichkeiten und Hochleistungsformen benötigen, könnte DMLS die perfekte Lösung sein. Wenn jedoch die Kosten eine wichtige Rolle spielen oder Ihre Anwendung sehr große Formen erfordert, sind herkömmliche Verfahren möglicherweise besser geeignet. Letztendlich ist eine gründliche Kosten-Nutzen-Analyse unter Berücksichtigung Ihres Produktionsvolumens, der Vorlaufzeit und der gewünschten Formeigenschaften entscheidend, bevor Sie sich für eine Umstellung auf DMLS.

FAQ

Lassen Sie uns auf einige der am häufigsten gestellten Fragen zu DMLS-Formen eingehen:

F: Wie stabil sind DMLS-Formen im Vergleich zu traditionell hergestellten Formen?

A: DMLS-Formen können, wenn sie mit dem entsprechenden Metallpulver hergestellt werden, wesentlich stärker sein als herkömmlich bearbeitete Formen. Dies ist auf die inhärente Dichte und das Fehlen interner Defekte zurückzuführen, die mit dem DMLS-Verfahren erreicht werden können.

F: Sind DMLS-Formen für die Großserienproduktion geeignet?

A: DMLS eignet sich hervorragend für das Prototyping und die Produktion kleiner bis mittlerer Stückzahlen, während seine Eignung für Großserienanwendungen von der spezifischen Formkonstruktion und den Produktionsanforderungen abhängt. Die Kosten pro Formeinheit können bei DMLS höher sein als bei herkömmlichen Verfahren für sehr hohe Stückzahlen.

F: Welche Art der Nachbearbeitung ist für DMLS-Formen erforderlich?

A: Der Grad der Nachbearbeitung, der für DMLS-Formen erforderlich ist, hängt von der Anwendung und dem gewünschten Oberflächenfinish ab. Manche Formen benötigen nur eine minimale Nachbearbeitung, während andere von Techniken wie Sandstrahlen oder Polieren profitieren, um eine glattere Oberfläche zu erhalten.

F: Kann ich DMLS-Formen reparieren, wenn sie beschädigt werden?

A: Je nach Ausmaß der Beschädigung können DMLS-Formen manchmal durch Techniken wie Schweißen oder Laserauftragschweißen repariert werden. Die Durchführbarkeit und Kosteneffizienz von Reparaturen muss jedoch von Fall zu Fall geprüft werden.

F: Wo kann ich ein Unternehmen finden, das DMLS-Formenbau anbietet?

A: Mit der zunehmenden Beliebtheit der DMLS-Technologie gibt es eine wachsende Zahl von Unternehmen, die DMLS-Formenbau-Dienstleistungen anbieten. Stellen Sie gründliche Nachforschungen an, um einen seriösen Dienstleister zu finden, der Erfahrung in Ihrer Branche und mit den gewünschten Metallpulvern hat.

Die Zukunft der DMLS-Werkzeuge: Eine Leinwand für Innovation

Die DMLS-Technologie steht an der Spitze einer Revolution im Formenbau. Wenn die Technologie ausgereift ist, können wir mit Fortschritten in folgenden Bereichen rechnen:

- DMLS-Maschinenfähigkeiten: Größere Auftragsvolumina, höhere Druckgeschwindigkeiten und noch ausgefeiltere Lasersteuerungssysteme sind in Sicht.

- Innovation durch Metallpulver: Neue Pulverformulierungen mit verbesserten Eigenschaften und Druckfähigkeiten werden die Grenzen des Machbaren weiter verschieben.

- Geringere Kosten: Mit der zunehmenden Verbreitung der DMLS-Technologie dürften die Kosten für DMLS-Maschinen und Metallpulver sinken, so dass die Technologie für eine größere Zahl von Herstellern zugänglich wird.

Diese Fortschritte zeichnen eine vielversprechende Zukunft für den DMLS-Formenbau. Stellen Sie sich eine Welt vor, in der komplexe Hochleistungsformen schnell und kostengünstig hergestellt werden können, was die Entwicklung innovativer Produkte in verschiedenen Branchen ermöglicht. Die DMLS-Technologie prägt nicht nur die Zukunft des Formenbaus, sondern auch die Zukunft der Fertigung selbst.