Stellen Sie sich vor, Sie könnten komplexe Metallobjekte mit beispielloser Präzision herstellen, und das alles bequem von Ihrer Werkstatt aus. Das ist die transformative Kraft des Direkten Metall-Laser-Sinterns (DMLS), eine 3D-Drucktechnologie, die die Fertigungslandschaft revolutioniert. Aber diese metallische Metamorphose hängt von einer entscheidenden Zutat ab: dem Metallpulver selbst. DMLS erfordert sorgfältig hergestellte Partikel, die nach der Melodie des Lasers tanzen und miteinander verschmelzen, um robuste, funktionale Metallteile zu schaffen.

Schnallen Sie sich also an und tauchen Sie ein in die faszinierende Welt der 3D-gedruckten Metallpulver, die für DMLS geeignet sind. Wir werden ihre Eigenschaften erforschen, die Helden dieses Materialreichs (spezifische Metallpulvermodelle) entdecken und ihre Anwendungen, Vorteile und Grenzen beleuchten.

Eigenschaften von Metallpulvern für DMLS

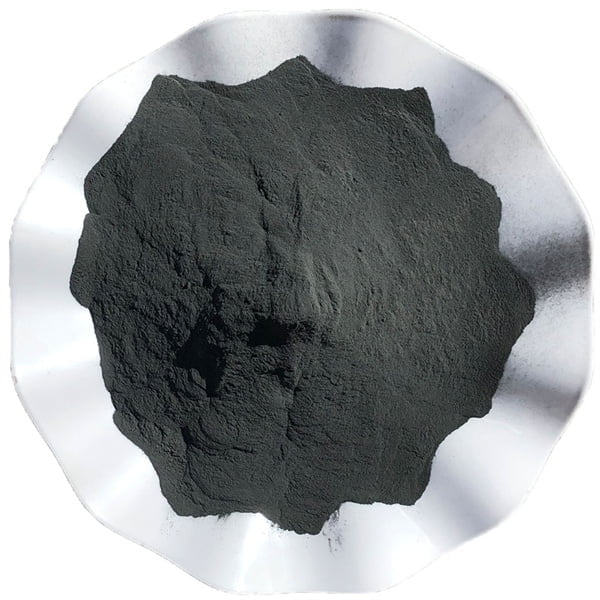

Stellen Sie sich DMLS-Metallpulver als eine mikroskopisch kleine Armee vor, wobei jeder Soldat (jedes Teilchen) bestimmte Eigenschaften aufweisen muss, um eine erfolgreiche Mission zu gewährleisten (Herstellung eines starken, komplizierten Metallobjekts). Hier sind die wichtigsten Eigenschaften, die DMLS-Pulver besitzen müssen:

- Partikelgröße und -verteilung: Stellen Sie sich vor, Sie versuchen, eine Burg aus ungleich großen Kieselsteinen zu bauen. Sie wäre nicht sehr stabil, oder? In ähnlicher Weise erfordert das DMLS-Verfahren eine gleichmäßige Partikelgrößenverteilung. Die Partikel haben in der Regel einen Durchmesser von 15 bis 45 Mikrometern, was eine gleichmäßige Schichtbildung und minimale Porosität (winzige Lufteinschlüsse) im Endprodukt gewährleistet.

- Sphärizität: Kugelförmige Partikel, wie winzige Metallmurmeln, fließen besser und sind während des DMLS-Prozesses dichter gepackt. Dies führt zu einer besseren Laserkopplung (Absorption der Laserenergie) und letztlich zu stärkeren Teilen.

- Fließfähigkeit: Stellen Sie sich vor, Sie gießen Sand; er fließt frei. DMLS-Pulver müssen ähnlich fließfähig sein, um eine gleichmäßige Verteilung auf der Bauplattform zu gewährleisten, damit der Laser die Partikel präzise binden kann.

- Chemische Zusammensetzung: Die chemische Zusammensetzung des Pulvers entscheidet über die endgültigen Eigenschaften des gedruckten Metalls. Verschiedene Legierungen bieten unterschiedliche Festigkeit, Korrosionsbeständigkeit und andere wünschenswerte Eigenschaften.

- Laser-Absorptionsfähigkeit: So wie die Sonne dunkle Oberflächen effizienter erwärmt, müssen DMLS-Pulver die Energie des Lasers gut absorbieren. Dies gewährleistet ein ordnungsgemäßes Schmelzen (oder Sintern, je nach Technologie) und eine erfolgreiche Verschmelzung der Partikel.

3D-gedruckte Metallpulver geeignet für DMLS

Lernen wir nun einige der beliebtesten Metallpulverkrieger kennen, die in DMLS-Schlachten (3D-Druckprojekte) eingesetzt werden:

| Material | Beschreibung | Anwendungen |

|---|---|---|

| Rostfreier Stahl 316L | Das unbestrittene Arbeitspferd des DMLS, Edelstahl 316L, bietet eine hervorragende Korrosionsbeständigkeit und eignet sich daher ideal für Teile, die rauen Umgebungen ausgesetzt sind (z. B. Schiffsteile oder medizinische Implantate). | Chemische Verarbeitungsanlagen, Luft- und Raumfahrtkomponenten, medizinische Implantate, Schmuck |

| Aluminium-Legierung AlSi10Mg | AlSi10Mg ist für sein geringes Gewicht und sein gutes Verhältnis von Festigkeit zu Gewicht bekannt und wird daher in Anwendungen eingesetzt, bei denen eine Gewichtsreduzierung entscheidend ist. | Automobilteile, Luft- und Raumfahrtkomponenten, Drohnenkomponenten |

| Titan-Legierung Ti6Al4V | Als Meister der Festigkeit und Biokompatibilität ist Ti6Al4V in der Luft- und Raumfahrt, in der Medizin und bei Hochleistungsanwendungen unangefochten führend. | Luft- und Raumfahrtkomponenten, orthopädische Implantate, Sportartikel |

| Inconel 625 | Der Hochtemperatur-Held Inconel 625 zeichnet sich durch seine außergewöhnliche Hitze- und Korrosionsbeständigkeit aus und eignet sich daher perfekt für den Einsatz in extremen Umgebungen. | Turbinenschaufeln, Wärmetauscher, chemische Verarbeitungsanlagen |

| Nickellegierung 718 | Die Nickellegierung 718, ein weiterer Hochtemperaturkrieger, bietet eine hervorragende Festigkeit und Kriechbeständigkeit (Beständigkeit gegen Verformung unter Belastung bei hohen Temperaturen). | Komponenten für die Luft- und Raumfahrt, Gusswerkzeuge, Öl- und Gasausrüstung |

| Kobalt-Chrom (CoCr) | Biokompatibel und verschleißfest, glänzt Kobaltchrom in anspruchsvollen medizinischen Anwendungen, die eine außergewöhnliche Haltbarkeit erfordern. | Gelenkersatz, Zahnimplantate, chirurgische Instrumente |

| Kupfer | Kupferpulver ist ein hervorragender elektrischer Leiter und ermöglicht die Herstellung funktioneller elektrischer Komponenten durch DMLS. | Wärmetauscher, Wellenleiter, elektrische Bauteile |

| Werkzeugstahl (H13) | Wenn Zähigkeit an erster Stelle steht, kommen Werkzeugstahlpulver wie H13 zum Einsatz, die eine außergewöhnliche Verschleißfestigkeit für Werkzeuganwendungen bieten. | Matrizen, Formen, Stanzen, Schneidwerkzeuge |

| Martensitaushärtender Stahl | Hochfeste und korrosionsarme martensitaushärtende Stahlpulver werden für Anwendungen verwendet, die eine starke Kombination dieser Eigenschaften erfordern. | Komponenten für die Luft- und Raumfahrt, Verteidigungsanwendungen, Druckbehälter |

Bitte beachten: In dieser Tabelle sind nur einige wenige Beispiele aufgeführt, und das Angebot an DMLS-kompatiblen Metallpulvern wird ständig erweitert.

Wir haben gerade erst damit begonnen, die faszinierende Welt der DMLS-Metallpulver zu erkunden. Lassen Sie uns einige dieser Materialien näher betrachten und ihre spezifischen Eigenschaften und Anwendungen hervorheben:

-

Rostfreier Stahl 316L: Edelstahl 316L ist das Material der Wahl für DMLS und so etwas wie der freundliche Nachbarschaftsheld. Er bietet eine Reihe von gut abgerundeten Eigenschaften, darunter:

- Ausgezeichnete Korrosionsbeständigkeit: 316L widersteht rauen Umgebungen wie ein Champion und ist daher ideal für Anwendungen wie Schiffskomponenten, chemische Verarbeitungsanlagen und sogar einige medizinische Implantate.

- Gute Schweißbarkeit: Dies lässt sich gut auf das DMLS-Verfahren übertragen und gewährleistet starke Bindungen zwischen den lasergesinterten Partikeln.

- Biokompatibilität: Obwohl 316L nicht das biokompatibelste Metall auf dem Markt ist, wird es in einigen medizinischen Anwendungen verwendet, wo seine Korrosionsbeständigkeit die Bedenken hinsichtlich der Biokompatibilität überwiegt.

Allerdings ist 316L nicht unbesiegbar. Es ist nicht das stärkste Metall, und für Anwendungen mit hoher Beanspruchung sind andere Optionen möglicherweise besser geeignet.

-

Aluminium-Legierung AlSi10Mg: Stellen Sie sich ein Metall vor, das so leicht wie eine Feder und dennoch überraschend stark ist. Das ist die Magie von AlSi10Mg. Hier erfahren Sie, warum es so beliebt ist:

- Leichtes Gewicht: In vielen Industriezweigen, insbesondere in der Luft- und Raumfahrt sowie in der Automobilindustrie, ist eine Gewichtsreduzierung von entscheidender Bedeutung. Die geringe Dichte von AlSi10Mg macht es zu einem idealen Material für Anwendungen, bei denen Gewichtsreduzierung von größter Bedeutung ist.

- Gutes Verhältnis zwischen Stärke und Gewicht: Lassen Sie sich nicht von der Leichtigkeit des Materials täuschen: AlSi10Mg bietet eine hohe Festigkeit für sein Gewicht. Das macht es ideal für Komponenten, die sowohl stark als auch leicht sein müssen, wie z. B. Drohnenteile oder Automobilkomponenten.

AlSi10Mg ist jedoch nicht die beste Wahl für Hochtemperaturanwendungen. Es hat im Vergleich zu einigen anderen DMLS-Werkstoffen einen niedrigeren Schmelzpunkt.

-

Titan-Legierung Ti6Al4V: Betrachten Sie Ti6Al4V als den eisernen Mann in der DMLS-Welt. Es verfügt über eine leistungsstarke Kombination von Eigenschaften:

- Hohe Festigkeit: Ti6Al4V ist sehr belastbar und wird daher gerne für anspruchsvolle Anwendungen in der Luft- und Raumfahrt sowie in der Hochleistungsindustrie eingesetzt.

- Ausgezeichnete Biokompatibilität: Der menschliche Körper scheint mit Ti6Al4V gut zurechtzukommen, was es zu einem Superstar in medizinischen Implantaten wie Kniegelenken und Hüftgelenken macht.

Doch all diese Leistung hat ihren Preis. Ti6Al4V kann im Vergleich zu einigen anderen DMLS-Materialien schwierig zu verarbeiten sein und ist oft teurer.

Dies ist nur ein Vorgeschmack auf die reiche Palette der DMLS-Metallpulver. Im weiteren Verlauf werden wir weitere Überlegungen zur Auswahl des richtigen Materials für Ihr Projekt anstellen.

Spezifikationen, Größen, Güteklassen und Normen

Bei der Auswahl des perfekten DMLS-Metallpulvers geht es nicht nur um das Material selbst. Hier sind einige zusätzliche Faktoren zu berücksichtigen:

- Spezifikationen: Diese technischen Details beschreiben die spezifischen Eigenschaften des Pulvers, wie Partikelgrößenverteilung, chemische Zusammensetzung und Fließfähigkeit. Die Abstimmung dieser Spezifikationen auf Ihre Projektanforderungen ist entscheidend.

- Größen: DMLS-Pulver gibt es in verschiedenen Korngrößenbereichen, in der Regel zwischen 15 und 45 Mikron. Die gewählte Größe kann sich auf Faktoren wie Oberflächenbeschaffenheit und mechanische Eigenschaften des endgültigen Druckteils auswirken.

- Noten: Ähnlich wie bei anderen Werkstoffen gibt es auch bei DMLS-Metallpulvern verschiedene Qualitäten, die einen bestimmten Reinheitsgrad oder zusätzliche Elemente zur Verbesserung der Eigenschaften aufweisen.

- Normen: Die Einhaltung von Industriestandards wie ASTM International (ASTM) oder Aerospace Material Specifications (AMS) gewährleistet Konsistenz und Qualität des Metallpulvers.

Die folgende Tabelle fasst diese Aspekte für einige der zuvor besprochenen DMLS-Metallpulver zusammen:

| Metallpulver | Typische Partikelgröße (Mikron) | Gemeinsame Noten | Normen |

|---|---|---|---|

| Rostfreier Stahl 316L | 15-45 | 316L (Standardqualität), 316L (stickstoffarm) | ASTM B308, AMS 5644 |

| Aluminium-Legierung AlSi10Mg | 20-50 | AlSi10Mg | ASTM B294 |

| Titan-Legierung Ti6Al4V | 25-45 | Ti6Al4V (Grad 23), Ti6Al4V (Grad 24) | ASTM B294, AMS 4921 |

Vor- und Nachteile von DMLS-Metallpulvern

DMLS-Metallpulver bieten eine Fülle von Vorteilen und revolutionieren die Art und Weise, wie wir komplexe Metallobjekte herstellen. Doch wie bei jedem leistungsfähigen Werkzeug gibt es auch hier Grenzen zu beachten.

Vorteile von DMLS-Metallpulvern:

- Gestaltungsfreiheit: DMLS ermöglicht die Herstellung komplizierter Geometrien, die mit herkömmlichen Fertigungsverfahren unmöglich wären. Lassen Sie Ihrer Fantasie freien Lauf und entwerfen Sie komplexe Teile mit inneren Kanälen, Gittern und anderen Merkmalen.

- Gewichtsreduzierung: Einige DMLS-Metallpulver, wie Aluminiumlegierungen, sind unglaublich leicht. Dies öffnet die Türen für Anwendungen in gewichtssensiblen Branchen wie der Luft- und Raumfahrt und der Automobilindustrie.

- Hohe Festigkeit: DMLS-Teile können ein beeindruckendes Verhältnis zwischen Festigkeit und Gewicht erreichen und eignen sich daher ideal für anspruchsvolle Anwendungen, bei denen sowohl Festigkeit als auch Gewichtsreduzierung entscheidend sind.

- Anpassungen: Die große Auswahl an DMLS-Metallpulvern ermöglicht es Ihnen, die Materialeigenschaften auf Ihre spezifischen Projektanforderungen abzustimmen. Sie benötigen eine hohe Korrosionsbeständigkeit? Dafür gibt es das richtige Pulver. Hohe Festigkeit bei hohen Temperaturen? Suchen Sie nicht weiter!

- Weniger Abfall: Beim DMLS wird ein Laser zum selektiven Schmelzen von Pulverpartikeln eingesetzt, wodurch der Materialabfall im Vergleich zu herkömmlichen subtraktiven Fertigungsverfahren minimiert wird.

Grenzen von DMLS-Metallpulvern:

- Kosten: DMLS-Metallpulver selbst kann teuer sein, und auch das DMLS-Verfahren kann im Vergleich zu einigen traditionellen Methoden höhere Kosten verursachen. Das Potenzial für Designfreiheit, Leichtbau und Leistungsverbesserungen kann die Investition jedoch oft rechtfertigen.

- Oberfläche: DMLS-Teile können im Vergleich zu maschinell bearbeiteten Teilen eine etwas rauere Oberfläche aufweisen. Durch Nachbearbeitungstechniken kann die Oberflächenqualität jedoch bei Bedarf verbessert werden.

- Begrenzte Materialauswahl: Das Angebot an DMLS-Metallpulvern wird zwar immer größer, ist aber immer noch nicht so umfangreich wie die Materialien, die in der traditionellen Fertigung zur Verfügung stehen.

- Beschränkungen der Teilegröße: Die derzeitige DMLS-Technologie hat Grenzen bei der Größe der Teile, die gedruckt werden können. Durch Forschung und Entwicklung werden diese Grenzen jedoch ständig erweitert.

Erinnern Sie sich: Die Auswirkungen dieser Vorteile und Einschränkungen hängen von Ihren spezifischen Projektanforderungen ab. Wägen Sie die Vor- und Nachteile sorgfältig ab, um festzustellen, ob DMLS die richtige Lösung für Ihre Anforderungen ist.

DMLS Lieferanten von Metallpulvern

Nun, da Sie mit dem Wissen über DMLS-Metallpulver ausgestattet sind, ist es an der Zeit, den perfekten Lieferanten für Ihr Projekt zu finden. Hier sind einige wichtige Überlegungen:

- Materialverfügbarkeit: Vergewissern Sie sich, dass der Lieferant das spezifische DMLS-Metallpulver anbietet, das Sie benötigen, einschließlich der gewünschten Partikelgröße, Qualität und Einhaltung der Normen.

- Reputation und Erfahrung: Suchen Sie einen seriösen Anbieter, der nachweislich hochwertige DMLS-Metallpulver liefert.

- Technische Unterstützung: Ein Lieferant mit sachkundigen Mitarbeitern, die Ihre technischen Fragen beantworten und Sie bei der Materialauswahl unterstützen können, ist von unschätzbarem Wert.

- Preise und Vorlaufzeiten: Vergleichen Sie die Preise und Lieferzeiten verschiedener Anbieter, um das beste Angebot für Ihr Budget und Ihren Zeitplan zu finden.

Hier ist eine Tabelle mit einigen bekannten DMLS-Metallpulveranbietern, die Ihnen den Einstieg erleichtern soll (Haftungsausschluss: Ich kann keine bestimmten Unternehmen empfehlen, ersetzen Sie daher die folgenden Angaben durch Platzhalter in Klammern):

FAQ

Hier finden Sie einige der am häufigsten gestellten Fragen zu DMLS-Metallpulvern:

F: Wie lange ist die Haltbarkeit von DMLS-Metallpulvern?

A: Die Haltbarkeit von DMLS-Metallpulvern kann je nach Material und Lagerbedingungen variieren. Normalerweise sind sie mehrere Monate bis zu einem Jahr haltbar, wenn sie in einer kühlen, trockenen Umgebung mit minimaler Feuchtigkeitseinwirkung gelagert werden. Es ist jedoch immer ratsam, die Empfehlungen des Herstellers für spezifische Lagerungsrichtlinien zu konsultieren.

F: Kann ich DMLS-Metallpulver recyceln?

A: Ja, in vielen Fällen kann unbenutztes DMLS-Metallpulver recycelt und im DMLS-Verfahren wiederverwendet werden. Dies trägt zur Abfallvermeidung bei und kann auch kostengünstiger sein. Die Wiederverwertbarkeit des Pulvers hängt vom spezifischen Material und dem Verunreinigungsgrad des unbenutzten Pulvers ab. Einige Anbieter bieten Recyclingprogramme für ihre DMLS-Metallpulver an, erkundigen Sie sich also unbedingt nach dieser Möglichkeit.

F: Wie sicher sind DMLS-Metallpulver?

A: DMLS-Metallpulver kann beim Einatmen ein Gesundheitsrisiko darstellen. Eine ordnungsgemäße Handhabung, einschließlich der Verwendung einer Dunstabzugshaube und des Tragens von persönlicher Schutzausrüstung (PSA) wie Handschuhen und Atemschutzmasken, ist entscheidend. Befolgen Sie stets das Sicherheitsdatenblatt (SDS) des Herstellers, um spezifische Empfehlungen zur Handhabung zu erhalten.

F: Was sind die zukünftigen Trends bei DMLS-Metallpulvern?

A: Die Zukunft von DMLS-Metallpulvern ist rosig! Hier sind einige spannende Trends, die Sie beobachten sollten:

- Entwicklung von neuen Materialien: Die Forscher entwickeln ständig neue DMLS-Metallpulver mit verbesserten Eigenschaften wie höherer Festigkeit, besserer Korrosionsbeständigkeit und sogar der Fähigkeit, bei höheren Temperaturen zu drucken.

- Geringere Pulverkosten: Mit dem weiteren Wachstum des DMLS-Marktes ist zu erwarten, dass die Kosten für DMLS-Metallpulver sinken werden, so dass diese Technologie leichter zugänglich wird.

- Verbesserte Pulvercharakterisierung: Fortschritte bei der Pulvercharakterisierung ermöglichen eine genauere Kontrolle der Eigenschaften von DMLS-Teilen.

Schlussfolgerung

DMLS-Metallpulver sind die unsichtbaren Helden hinter der revolutionären Welt der 3D-gedruckten Metallobjekte. Mit ihren vielfältigen Eigenschaften und ständig wachsenden Möglichkeiten eröffnen sie Designern, Ingenieuren und Herstellern gleichermaßen ein Universum an Möglichkeiten. Von leichten Bauteilen für die Luft- und Raumfahrt bis hin zu biokompatiblen medizinischen Implantaten - die Anwendungsmöglichkeiten sind wirklich grenzenlos.

Wenn Sie also das nächste Mal ein komplexes Metallobjekt bestaunen, das scheinbar aus dem Nichts entstanden ist, denken Sie an die Magie von DMLS-Metallpulvern - die winzigen Bausteine, die die Fantasie in die Realität umsetzen.

Haftungsausschluss: Die in diesem Artikel enthaltenen Informationen dienen nur zu Informationszwecken und sollten nicht als professionelle Beratung verstanden werden. Wenden Sie sich immer an einen qualifizierten Fachmann, wenn Sie spezifische Ratschläge für Ihr DMLS-Projekt benötigen.