Stellen Sie sich eine Welt vor, in der sich komplexe Objekte Schicht für Schicht materialisieren, nicht durch Magie, sondern durch die Wunder des 3D-Drucks. In diesem Bereich gibt es zwei starke Konkurrenten: Material Jetting und Gezielte Energieabscheidung (DED). Beide nutzen die Prinzipien der additiven Fertigung, aber ihre Ansätze unterscheiden sich, was zu unterschiedlichen Vorteilen und Einschränkungen führt. Welcher der beiden Verfahren eignet sich also am besten für Ihr spezielles Projekt? Schnallen Sie sich an, wenn wir uns mit dem komplizierten Tanz zwischen diesen beiden 3D-Druck-Titanen beschäftigen.

Enthüllung der Materialien: Eine Geschichte aus zwei Welten

Die Materialien von Material Jetting und DED sind so unterschiedlich wie Tag und Nacht. Material Jetting verwendet wie ein akribischer Künstler Fotopolymere - flüssige Harze, die sich bei Einwirkung von ultraviolettem Licht (UV) verfestigen. Diese Harze sind in einer schillernden Vielfalt von Farben erhältlich und zeichnen sich durch außergewöhnliche Details und glatte Oberflächen aus. Denken Sie an filigrane Schmuckprototypen, Zahnprothesen mit naturgetreuer Ästhetik und funktionelle Mikrofluidikgeräte.

Hier erhalten Sie einen Einblick in die lebendige Welt der Material-Jetting-Harze:

| Material Typ | Beschreibung | Anwendungen |

|---|---|---|

| Standard-Harze | Diese vielseitigen Arbeitstiere bieten ein ausgewogenes Verhältnis von mechanischen Eigenschaften und Erschwinglichkeit. Sie sind ideal für Rapid Prototyping und Konzeptmodelle. | Prototyping für allgemeine Zwecke, Figuren, Architekturmodelle |

| Hochtemperatur-Harze | Sie können Temperaturen von mehr als 130°C (266°F) standhalten und eignen sich daher für Funktionsteile, die Hitze ausgesetzt sind. | Motorkomponenten, Gehäuse für Elektronik |

| Biokompatible Harze | Diese für medizinische Anwendungen maßgeschneiderten Harze sind ungiftig und mit menschlichem Gewebe kompatibel. | Chirurgische Schablonen, Zahnmodelle, biokompatible Implantate (begrenzt) |

| Starre und flexible Harze | Sie bieten ein breites Spektrum an Steifigkeit, von starr für Strukturteile bis flexibel für Dichtungen und Verschlüsse. | Einrastende Baugruppen, lebende Scharniere, Wearables |

| Gießbare Harze | Kann zur Herstellung von Einbettformen für den Metallguss verwendet werden, die die Produktion von Metallteilen aus 3D-gedruckten Vorlagen ermöglichen. | Schmuckguss, Wachsausschmelzverfahren für Metallteile |

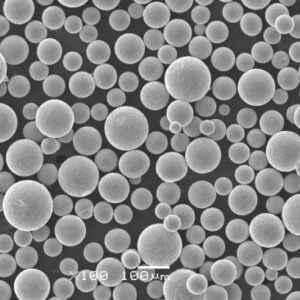

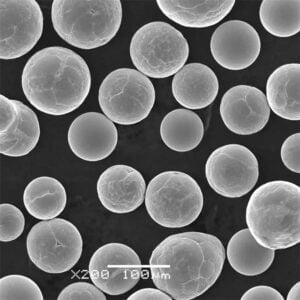

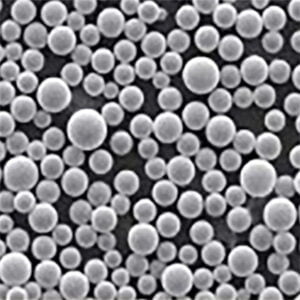

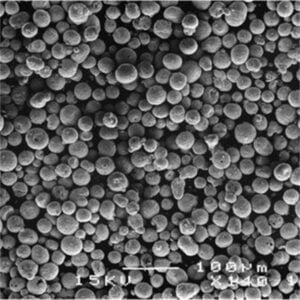

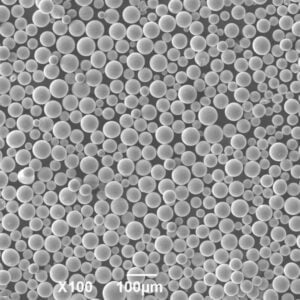

Beim DED hingegen, einem eher industriellen Verfahren, werden Metallpulver verwendet. Diese Metallpartikel, die von gewöhnlichem Edelstahl bis hin zu exotischen Legierungen wie Inconel reichen, werden mit einer leistungsstarken Energiequelle - in der Regel einem Laser- oder Elektronenstrahl - zusammengeschmolzen. Das Ergebnis? Robuste, hochfeste Metallteile, die auch rauen Umgebungen standhalten.

Erforschen wir das metallische Arsenal von Gezielte Energieabscheidung

| Metallpulver | Beschreibung | Anwendungen |

|---|---|---|

| Rostfreier Stahl 316L | Aufgrund seiner ausgezeichneten Korrosionsbeständigkeit, Schweißbarkeit und Biokompatibilität ist es das bevorzugte Material für DED. | Komponenten für die Luft- und Raumfahrt, medizinische Implantate, chemische Verarbeitungsanlagen |

| Titan (Ti-6Al-4V) | Eine leichte und dennoch starke Option, die sich durch ihr hohes Festigkeits-Gewichts-Verhältnis und ihre Biokompatibilität auszeichnet. | Luft- und Raumfahrtteile, Prothetik, Implantatgehäuse |

| Inconel 625 | Eine Superlegierung, die für ihre außergewöhnliche Beständigkeit gegen hohe Temperaturen, Oxidation und Korrosion bekannt ist. | Turbinenschaufeln, Komponenten von Raketentriebwerken, Wärmetauscher |

| Aluminium-Legierungen | Sie bieten eine Kombination aus leichten Eigenschaften und guter Festigkeit, wodurch sie sich für Anwendungen eignen, die eine Gewichtsreduzierung erfordern. | Automobilteile, Luft- und Raumfahrtkomponenten, Kühlkörper |

| Nickel-Legierungen | Sie bieten eine überragende Korrosionsbeständigkeit und Leistung bei hohen Temperaturen, ideal für anspruchsvolle Umgebungen. | Chemische Verarbeitungsanlagen, Schiffskomponenten, Öl- und Gasanwendungen |

| Werkzeugstähle | Sie weisen eine hohe Härte und Verschleißfestigkeit auf und eignen sich daher für Schneidwerkzeuge und Matrizen. | Formen, Stempel, Matrizen, Verschleißplatten |

| Kobalt-Chrom (CoCr) | Eine biokompatible Legierung, die aufgrund ihrer hervorragenden Verschleißfestigkeit häufig für orthopädische Implantate verwendet wird. | Hüftprothesen, Knieprothesen, Zahnimplantate |

| Kupfer | Hoch leitfähig, daher ideal für Anwendungen, die eine effiziente Wärmeübertragung oder elektrische Leitfähigkeit erfordern. | Kühlkörper, elektrische Bauteile, Stromschienen |

| Edelmetalle | Materialien wie Gold, Silber und Platin können für Anwendungen gedruckt werden, die hohe Leitfähigkeit, Ästhetik oder Biokompatibilität erfordern. | Schmuck, elektronische Komponenten, biomedizinische Geräte (begrenzt) |

Dies ist nur ein Vorgeschmack auf die umfangreiche Materialpalette, die sowohl für Material Jetting als auch für DED zur Verfügung steht. Die spezifische Wahl hängt von den gewünschten Eigenschaften des endgültigen Teils ab, seien es komplizierte Details, Biokompatibilität, hohe Festigkeit oder eine Kombination dieser Faktoren.

Der Tanz der Schöpfung: Die Entschleierung der Prozesse

Die Prozesse hinter Material Jetting und DED sind so unterschiedlich wie ihre Materialien. Stellen Sie sich Material Jetting wie einen akribischen Maler vor, der Photopolymer-Tröpfchen auf eine Bauplattform aufträgt. Ein Druckkopf, der einem Hightech-Tintenstrahldrucker ähnelt, trägt diese Tröpfchen präzise auf und verfestigt sie sofort mit UV-Licht. Schicht für Schicht entsteht so ein Objekt aus einem Bad von flüssigem Harz, das sich durch außergewöhnliche Details und glatte Oberflächen auszeichnet.

Hier sehen Sie einen genaueren Blick auf den Materialstrahlungsprozess:

- Vorbereitung des 3D-Modells: Mit einer CAD-Software wird ein digitales 3D-Modell des Objekts erstellt. Dieses Modell dient als Blaupause für den Druckprozess.

- Druckeinstellungen: Das gewählte Photopolymerharz wird in den Druckkopf geladen, und die Bauplattform wird in der Druckerkammer positioniert.

- Jetting und Aushärtung: Der Druckkopf fährt über die Bauplattform und stößt entsprechend den Daten des 3D-Modells winzige Harztröpfchen aus. Eine UV-Lampe folgt dicht dahinter und härtet jede Schicht sofort aus.

- Unterstützung bei der Entfernung: Nach Abschluss des Druckvorgangs wird die Bauplattform in ein Bad mit Reinigungslösung abgesenkt, um Harzreste zu entfernen. Stützstrukturen, die für überhängende Merkmale erforderlich sind, werden dann vorsichtig entfernt.

- Nachbearbeiten: Je nach Art des Harzes kann das gedruckte Teil weiteren Nachbearbeitungsschritten unterzogen werden, z. B. der Aushärtung unter UV-Licht zur Verbesserung der mechanischen Eigenschaften oder der Einfärbung zu ästhetischen Zwecken.

DED hingegen funktioniert wie ein Bildhauer, der einen Hochleistungslaser oder Elektronenstrahl einsetzt. Metallpulver wird sorgfältig auf die Bauplattform aufgetragen, und die Energiequelle schmilzt und verschmilzt die Partikel miteinander, wodurch eine starke metallische Verbindung entsteht. Schicht für Schicht nimmt das Objekt Gestalt an und hält dabei großen Belastungen und rauen Umgebungen stand.

Lassen Sie uns einen Blick auf die Feinheiten des DED-Prozesses werfen:

- Vorbereitung des 3D-Modells: Ähnlich wie beim Material Jetting wird ein digitales 3D-Modell mit CAD-Software erstellt. Allerdings müssen bei DED-Verfahren häufig zusätzliche Faktoren wie Wärmeverzug und Eigenspannungen berücksichtigt werden.

- Pulverbeschickung und Einstellung: Das gewählte Metallpulver wird in einen Trichter geladen und dem DED-System zugeführt. Die Bauplattform wird für eine optimale Interaktion mit dem Laser- oder Elektronenstrahl positioniert und kalibriert.

- Energiedeposition und Schmelzen: Der Laser- oder Elektronenstrahl fokussiert auf die Bauplattform, schmilzt das aufgetragene Metallpulver und verschmilzt es mit der vorherigen Schicht. Der Druckkopf folgt akribisch den Daten des 3D-Modells und baut das Objekt Schicht für Schicht auf.

- Verwaltung der Unterstützungsstruktur: Im Gegensatz zum Material Jetting werden beim DED aufgrund der inhärenten Festigkeit des metallischen Werkstoffs oft nur minimale oder gar keine Stützstrukturen verwendet. Komplexe Geometrien können jedoch den Einsatz von strategisch platzierten Stützstrukturen erfordern, die später durch Bearbeitung oder andere Techniken entfernt werden.

- Nachbearbeiten: DED-Teile erfordern in der Regel Nachbearbeitungsschritte wie Wärmebehandlung, um Eigenspannungen abzubauen und die mechanischen Eigenschaften zu verbessern. Außerdem kann eine maschinelle Bearbeitung oder ein Schleifen erforderlich sein, um die gewünschte Oberflächengüte und Maßtoleranzen zu erreichen.

Sowohl Material Jetting als auch DED bieten einzigartige Vorteile in Bezug auf Prozesskontrolle und Flexibilität. Material Jetting eignet sich hervorragend für die Herstellung komplizierter Details und komplexer Geometrien aufgrund des präzisen Strahlens von Photopolymer-Tropfen. DED hingegen bietet unübertroffene Freiheit bei der Herstellung von endkonturnahen Metallteilen mit überlegener Festigkeit und Hochtemperaturleistung.

Anwendungen, die die Champions definieren

Die Anwendungen von Material Jetting und DED sind so vielfältig wie ihre Möglichkeiten. Material Jetting eignet sich hervorragend für das Prototyping und die Herstellung von Modellen mit außergewöhnlichen Details. Die glatten Oberflächen und die große Auswahl an Harzen machen es ideal für:

- Konzeptmodelle und Prototypen: Erstellen Sie schnell physische Modelle für die Designvalidierung und Funktionsprüfung.

- Medizinische und zahnmedizinische Anwendungen: Herstellung von biokompatiblen Modellen für chirurgische Schablonen, Zahnprothesen und individuelle Implantate.

- Schmuck und Kunst: Fertigen Sie filigrane Schmuckstücke mit außergewöhnlichen Details und einer glatten Oberfläche, oder schaffen Sie einzigartige künstlerische Skulpturen mit einer breiten Palette von Farboptionen.

- Mikrofluidik: Erstellen Sie mikrofluidische Geräte mit präzisen Kanälen und Funktionen für medizinische Diagnostik, Lab-on-a-Chip-Anwendungen und Mikronadeln.

DED, der Meister der Stärke und Funktionalität, zeichnet sich durch die Herstellung von Metallteilen für anspruchsvolle Anwendungen aus. Seine Fähigkeit, verschiedene Metallpulver zu verarbeiten, öffnet Türen zu:

- Luft- und Raumfahrt und Verteidigung: Erstellen Sie leichte und dennoch stabile Komponenten für Flugzeuge, Satelliten und Raketentriebwerke.

- Medizinische Implantate: Herstellung von maßgeschneiderten orthopädischen Implantaten aus biokompatiblen Materialien wie Titan und Kobaltchrom.

- Werkzeuge und Matrizen: Herstellung von komplexen Formen und Gesenken für die Metallumformung und den Kunststoffspritzguss.

- Automobil und Transport: Herstellung von leichten und hochfesten Komponenten für Autos, Motorräder und Fahrzeuge der Luft- und Raumfahrt.

- Öl- und Gasindustrie: Bauen Sie Teile, die rauen Umgebungen und hohem Druck standhalten können.

Die Entscheidung zwischen Materialstrahlverfahren und DED hängt von den spezifischen Anforderungen Ihres Projekts ab. Berücksichtigen Sie Faktoren wie die gewünschten Materialeigenschaften, den erforderlichen Detaillierungsgrad und die geplante Anwendung.

Materialstrahlverfahren vs. DED: Ein vergleichender Käfigkampf

Nachdem wir nun die Materialien und Prozesse hinter diesen beiden 3D-Druck-Titanen erforscht haben, ist es Zeit für den ultimativen Showdown - einen Vergleich der einzelnen Funktionen, damit Sie den perfekten Champion für Ihr Projekt auswählen können.

Materialeigenschaften:

- Materialstrahlverfahren: Beschränkt auf Fotopolymere, die eine breite Palette von Eigenschaften bieten, von starr bis flexibel, biokompatibel bis hochtemperaturbeständig. Allerdings weisen diese Materialien im Vergleich zu Metallen in der Regel eine geringere Festigkeit und Hitzebeständigkeit auf.

- DED: Verwendet eine breite Palette von Metallpulvern, die sich durch außergewöhnliche Festigkeit, Hochtemperaturleistung und hervorragende Verschleißfestigkeit auszeichnen. Ideal für Anwendungen, die Langlebigkeit und Funktionalität in rauen Umgebungen erfordern.

Detaillierungsgrad:

- Materialstrahlverfahren: Überragend im Detail. Das präzise Ausstoßen von Photopolymer-Tropfen ermöglicht die Erstellung unglaublich komplizierter Merkmale und glatter Oberflächen, was es perfekt für die Reproduktion komplexer Geometrien und feiner Details macht.

- DED: Zwar können detaillierte Teile hergestellt werden, doch ist die Detailgenauigkeit beim Schmelzen von Metallpulver im Vergleich zum Materialstrahlverfahren begrenzt. Mit den Fortschritten in der DED-Technologie werden jedoch die Grenzen der erreichbaren Details immer weiter verschoben.

Maßgenauigkeit:

- Materialstrahlverfahren: Bietet eine gute Maßgenauigkeit, in der Regel innerhalb von ± 0,1 mm (0,004 Zoll). Allerdings können Faktoren wie Harzschrumpfung und die Entfernung der Stützstruktur die endgültige Genauigkeit beeinflussen.

- DED: Die Maßhaltigkeit kann je nach DED-Verfahren und verwendetem Metallpulver variieren. Im Allgemeinen erfordern DED-Teile zusätzliche Nachbearbeitungsschritte wie die maschinelle Bearbeitung, um präzise Toleranzen zu erreichen.

Baugeschwindigkeit:

- Materialstrahlverfahren: Die Druckgeschwindigkeit kann je nach Druckermodell, Schichtdicke und Komplexität der Teile variieren. Allerdings gilt Material Jetting im Allgemeinen als schnelleres Verfahren im Vergleich zum DED, insbesondere bei kleineren und weniger komplexen Teilen.

- DED: Die Aufbaugeschwindigkeit beim DED ist in der Regel langsamer als beim Material Jetting. Der Prozess des schichtweisen Schmelzens von Metallpulver ist von Natur aus zeitaufwändiger. Die Fortschritte in der DED-Technologie führen jedoch zu schnelleren Druckgeschwindigkeiten.

Teil Stärke:

- Materialstrahlverfahren: Die Festigkeit der gedruckten Teile hängt von dem gewählten Harz ab. Einige Hochleistungsharze bieten zwar gute mechanische Eigenschaften, können aber in der Regel nicht mit der Festigkeit der im DED verwendeten Metalle mithalten.

- DED: Die von DED hergestellten Metallteile bieten eine außergewöhnliche Festigkeit und können erheblichen Belastungen standhalten. Dies macht DED zum klaren Gewinner für Anwendungen, die eine hohe strukturelle Integrität erfordern.

Kosten:

- Materialstrahlverfahren: Die Gesamtkosten des Materialstrahlens können je nach gewähltem Harz, Druckermodell und Komplexität des Teils variieren. Im Allgemeinen sind die Kosten pro Teil bei kleineren und einfacheren Prototypen tendenziell niedriger.

- DED: Der DED-Druck ist in der Regel ein teureres Verfahren als das Material Jetting. Die Kosten für Metallpulver und die Komplexität des DED-Verfahrens tragen zu höheren Gesamtkosten bei.

Komplexität der Teile:

- Materialstrahlverfahren: Material Jetting eignet sich hervorragend für die Herstellung von Teilen mit komplizierter Geometrie und feinen Details. Die Fähigkeit, Photopolymere in präzisen Schichten aufzuspritzen, ermöglicht die Herstellung komplexer innerer Merkmale und überhängender Strukturen mit minimalen Stützanforderungen.

- DED: Mit dem DED-Verfahren können zwar komplexe Teile hergestellt werden, doch kann das Verfahren der Metallschmelze die Herstellung extrem feiner Details und komplizierter innerer Merkmale einschränken. Für komplexe Geometrien könnten Stützstrukturen erforderlich sein, was den Gesamtprozess noch komplexer macht.

Anwendungen:

- Materialstrahlverfahren: Ideal für Rapid Prototyping, Konzeptmodellierung, die Erstellung detaillierter Modelle für medizinische und zahnmedizinische Anwendungen, die Herstellung komplizierter Schmuckstücke und die Fertigung von Mikrofluidikgeräten.

- DED: Glänzt in der Herstellung von funktionalen Metallteilen für die Luft- und Raumfahrt und die Verteidigungsindustrie, medizinischen Implantaten, Werkzeugen und Formen, Automobil- und Transportkomponenten sowie Teilen für die Öl- und Gasindustrie.

Wählen Sie Ihren Champion

Der Sieger in diesem Kampf zwischen Materialstrahlverfahren und DED hängt von Ihren spezifischen Projektanforderungen ab. Berücksichtigen Sie die folgenden Faktoren, um eine fundierte Entscheidung zu treffen:

- Bedarf an Material: Benötigen Sie die Details und die Vielfalt, die Fotopolymere bieten, oder ist die unübertroffene Festigkeit und Hitzebeständigkeit von Metallen für Sie vorrangig?

- Teil Komplexität: Sind komplizierte Details und feine Merkmale entscheidend, oder ist die Gesamtstärke des Teils das Wichtigste?

- Haushalt: Berücksichtigen Sie die Materialkosten, das Druckverfahren und mögliche Nachbearbeitungsanforderungen.

- Anwendung: Welchen Zweck soll das gedruckte Teil erfüllen? Daran können Sie sich bei der Wahl der Materialeigenschaften und der Funktionalität orientieren, die für die Anwendung am besten geeignet sind.

Wenn Sie diese Faktoren sorgfältig abwägen, können Sie den perfekten Champion küren - Material Jetting für komplizierte Prototypen und detaillierte Modelle oder DED für robuste und funktionale Metallteile. Denken Sie daran, dass beide 3D-Drucktechnologien einzigartige Vorteile bieten und die beste Wahl darin besteht, ihre Stärken und Grenzen im Zusammenhang mit Ihrem spezifischen Projekt zu verstehen.

FAQ

Im Folgenden finden Sie einige häufig gestellte Fragen, um die wichtigsten Unterschiede zwischen Materialstrahlverfahren und DED zu erläutern:

F: Können mit Material Jetting Metallteile gedruckt werden?

A: Nein, Material Jetting ist auf den Druck mit Photopolymerharzen beschränkt. Diese Harze bieten zwar eine Vielzahl von Eigenschaften, können aber nicht mit der Festigkeit und Hitzebeständigkeit der im DED verwendeten Metalle mithalten.

F: Ist DED für den Druck von Schmuck geeignet?

A: DED kann technisch mit Edelmetallen wie Gold und Silber drucken. Allerdings ist die mit DED erreichbare Detailgenauigkeit nicht unbedingt für komplizierte Schmuckdesigns geeignet, die feine Merkmale und glatte Oberflächen erfordern. Für solche Anwendungen wäre Material Jetting die bessere Wahl.

F: Welches Verfahren ist umweltfreundlicher?

A: Material Jetting hat im Allgemeinen eine geringere Umweltbelastung als DED. Photopolymerharze können teilweise biologisch gewonnen werden und benötigen oft weniger Energie als das Schmelzen von Metallpulvern beim DED. Außerdem fällt beim Material Jetting in der Regel weniger Abfallmaterial an.

F: Kann ich Materialstrahlverfahren und DED zusammen verwenden?

A: In einigen Fällen kann es von Vorteil sein, Material Jetting und DED für ein einziges Projekt zu kombinieren. Sie könnten zum Beispiel Material Jetting verwenden, um eine detaillierte Form oder einen Kern zu erstellen, und dann DED verwenden, um eine Metallhülle darum zu drucken. Durch diesen hybriden Ansatz können die Stärken beider Technologien für einzigartige Anwendungen genutzt werden.

F: Welche Fortschritte werden in Zukunft beim Materialstrahlverfahren und beim DED erwartet?

A: Sowohl Material Jetting als auch DED sind Technologien, die sich ständig weiterentwickeln. Fortschritte in der Materialwissenschaft können zur Entwicklung von noch stärkeren und vielseitigeren Photopolymerharzen für Material Jetting führen. Beim DED werden Verbesserungen bei den Druckgeschwindigkeiten, eine breitere Kompatibilität mit Metallpulvern und die Möglichkeit, feinere Details zu erzielen, erwartet, wodurch die Grenzen zwischen den beiden Technologien in Zukunft möglicherweise verschwimmen werden.

Schlussfolgerung:

Material Jetting und DED sind leistungsstarke 3D-Drucktechnologien, die beide ihren eigenen Platz im Bereich der Objekterstellung haben. Wenn Sie ihre Stärken, Grenzen und idealen Anwendungen kennen, können Sie eine fundierte Entscheidung treffen und den Champion auswählen, der Ihren Projektanforderungen am besten gerecht wird. Denken Sie daran: Die Zukunft des 3D-Drucks ist voller Möglichkeiten, und sowohl Material Jetting als auch DED werden in den kommenden Jahren eine wichtige Rolle bei der Gestaltung und Herstellung von Objekten spielen.