Die Automobilindustrie befindet sich in einem ständigen Wandel, angetrieben durch die unablässigen Forderungen nach leichteren, stärkeren und kraftstoffsparenderen Fahrzeugen. Die gerichtete Energieabscheidung (DED), eine revolutionäre Technologie zur additiven Fertigung (AM), die die Art und Weise, wie Autos gebaut werden, verändern wird. Stellen Sie sich ein Verfahren vor, mit dem komplexe Metallteile Schicht für Schicht aufgebaut werden und das eine beispiellose Designfreiheit und individuelle Anpassung ermöglicht. Das ist die Magie von DED, und sie verändert das Spiel für Automobilhersteller auf der ganzen Welt.

DED: Ein metallisches Wunderwerk

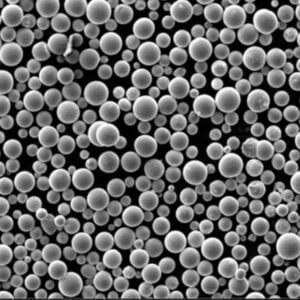

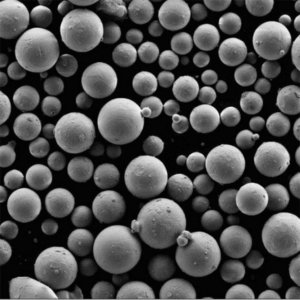

DED, auch bekannt als Laser Metal Deposition (LMD) oder Cold Metal Transfer (CMT), funktioniert wie ein Hightech-Bildhauer. Eine konzentrierte Energiequelle, in der Regel ein Laserstrahl, schmilzt das der Maschine zugeführte Metallpulver. Dieses geschmolzene Metall wird sorgfältig auf eine Plattform aufgetragen, so dass das gewünschte Teil Schicht für Schicht entsteht.

Stellen Sie sich vor, Sie erstellen eine 3D-Metallskizze mit einem Laserstift, aber in industriellem Maßstab, mit unglaublicher Präzision und Kontrolle. Im Gegensatz zu herkömmlichen Fertigungsverfahren wie Zerspanung oder Guss entfällt beim DED die Notwendigkeit komplexer Werkzeuge und der Gestaltungsspielraum ist viel größer.

Doch was genau sind die Metallpulver, die der DED zum Bau dieser automobilen Wunderwerke verwendet? Schnallen Sie sich an, denn wir tauchen ein in die faszinierende Welt der DED-Metallpulver:

Metallpulver für DED: Eine Material-Menagerie

Der Erfolg des DED hängt von dem verwendeten Metallpulver ab. Verschiedene Pulver bieten einzigartige Eigenschaften und eignen sich für eine Vielzahl von Anwendungen in der Automobilindustrie. Im Folgenden werden einige der gängigsten DED-Metallpulver und ihre Eigenschaften näher betrachtet:

| Metallpulver | Zusammensetzung | Eigenschaften | Anwendungen in der Automobilproduktion |

|---|---|---|---|

| Rostfreier Stahl 316L | Fe (Eisen), Cr (Chrom), Ni (Nickel), Mo (Molybdän) | Ausgezeichnete Korrosionsbeständigkeit, gute mechanische Festigkeit, biokompatibel | Auspuffkrümmer, Karosserieteile (insbesondere für hochwertige Sportwagen, die eine hohe Korrosionsbeständigkeit erfordern), Komponenten für medizinische Geräte, die in Krankenwagen verwendet werden |

| Inconel 625 | Ni (Nickel), Cr (Chrom), Mo (Molybdän), Fe (Eisen) | Außergewöhnliche Hochtemperaturleistung, gute Oxidationsbeständigkeit | Turbinenschaufeln, Abgaskomponenten, Hitzeschilde |

| Aluminium Si7Mg0.3 | Al (Aluminium), Si (Silizium), Mg (Magnesium) | Hohes Verhältnis von Festigkeit zu Gewicht, gute Schweißbarkeit, ausgezeichnete Korrosionsbeständigkeit | Leichte Aufhängungskomponenten, Bremssättel, strukturelle Komponenten, die ein ausgewogenes Verhältnis zwischen Stärke und Gewicht erfordern |

| Titan Ti-6Al-4V | Ti (Titan), Al (Aluminium), V (Vanadium) | Hohes Verhältnis von Festigkeit zu Gewicht, ausgezeichnete Biokompatibilität | Hochleistungsmotorenteile wie Pleuelstangen und Kolben, Prothesen, die in Spezialfahrzeugen für Menschen mit Behinderungen verwendet werden |

| Nickellegierung 718 | Ni (Nickel), Cr (Chrom), Fe (Eisen), Mo (Molybdän), Nb (Niobium) | Hohe Festigkeit, gute Kriechbeständigkeit bei erhöhten Temperaturen | Zahnräder, Wellen, Bauteile für die Luft- und Raumfahrt, die häufig in Hochleistungsrennwagen verwendet werden |

| Kobalt-Chrom CoCrMo | Co (Kobalt), Cr (Chrom), Mo (Molybdän) | Hohe Verschleißfestigkeit, biokompatibel | Hüftgelenkersatzteile, die in Spezialfahrzeugen für Menschen mit Behinderungen verwendet werden, Schneid- und Verschleißwerkzeuge |

| Werkzeugstahl H13 | Fe (Eisen), Cr (Chrom), Mo (Molybdän), V (Vanadium) | Hohe Härte, gute Verschleißfestigkeit | Werkzeuge und Formen zum Stanzen und Formen von Kraftfahrzeugteilen |

| Kupfer Cu | Cu (Kupfer) | Ausgezeichnete thermische und elektrische Leitfähigkeit | Kühlkörper für Hochleistungselektronik in Elektrofahrzeugen, elektrische Stromschienen |

| Inconel 718C | Ni (Nickel), Cr (Chrom), Fe (Eisen), Mo (Molybdän), Nb (Niobium) | Ähnliche Eigenschaften wie Inconel 718, jedoch mit verbesserter Rissfestigkeit | Kritische Motorkomponenten in Hochleistungs- und Rennsportanwendungen |

| Martensitaushärtender Stahl 1.2379 | Fe (Eisen), Ni (Nickel), Mo (Molybdän), Co (Kobalt), Ti (Titan) | Hohe Festigkeit, ausgezeichnete Zähigkeit | Kritische Sicherheitskomponenten wie Achsschenkel und Querlenker |

Dies ist nur ein kleiner Einblick in die vielfältige Welt der DED-Metallpulver. Mit der Weiterentwicklung der DED-Technologie ist zu erwarten, dass eine noch breitere Palette von Pulvern entwickelt wird, die noch mehr spezialisierte Anwendungen in der Automobilindustrie abdecken.

DED in Aktion: Transformation der Automobilproduktion

Nachdem wir nun die faszinierende Welt der DED-Metallpulver erkundet haben, wollen wir sehen, wie sich diese Technologie in der Praxis der Automobilindustrie auswirkt. DED bietet eine Vielzahl von Vorteilen im Vergleich zu herkömmlichen Fertigungsmethoden und ist damit für Automobilhersteller ein entscheidender Faktor:

- Unerreichte Gestaltungsfreiheit: Im Gegensatz zu herkömmlichen Verfahren, die durch Werkzeugbeschränkungen eingeschränkt sind, ermöglicht das DED die Integration komplexer Geometrien und interner Merkmale in die Konstruktion. Stellen Sie sich leichte Bauteile mit komplizierten Gitterstrukturen für ein optimales Verhältnis von Festigkeit zu Gewicht oder integrierte Kühlkanäle in Motorblöcken für ein besseres Wärmemanagement vor. DED lässt diese Designträume Wirklichkeit werden.

- Lightweighting Revolution: Die Automobilindustrie ist unermüdlich auf der Suche nach einer Gewichtsreduzierung. DED ist mit seiner Fähigkeit, leichte und dennoch robuste Strukturen aus Materialien wie Aluminium und Titan zu bauen, eine wichtige Waffe in diesem Kampf um Gewichtsreduzierung. Leichtere Fahrzeuge bedeuten eine bessere Kraftstoffeffizienz, geringere Emissionen und letztlich zufriedenere Kunden, die sich um die Umwelt sorgen.

- Rapid Prototyping und On-Demand-Fertigung: Stellen Sie sich vor, Sie benötigen ein maßgeschneidertes Bauteil für einen Fahrzeugprototyp - traditionell würde dies langwierige Bearbeitungsprozesse nach sich ziehen. DED bietet eine schnellere und flexiblere Lösung. Mit DED können komplexe Prototypen schnell und effizient hergestellt werden, wodurch der Entwicklungszyklus beschleunigt und innovative neue Fahrzeuge schneller auf den Markt gebracht werden können. Darüber hinaus ermöglicht DED die Herstellung von Ersatzteilen auf Abruf, insbesondere für ältere oder nicht mehr in Produktion befindliche Fahrzeuge, wodurch Ausfallzeiten minimiert werden und die Fahrzeuge auf der Straße bleiben.

- Reparatur und Wiederaufbereitung: Beim DED geht es nicht nur um die Herstellung neuer Teile, sondern auch um ein leistungsfähiges Werkzeug für die Reparatur und Aufarbeitung vorhandener Teile. Stellen Sie sich einen gerissenen Motorblock oder ein verschlissenes Getriebe vor - traditionell würden diese Teile ersetzt werden. DED bietet eine nachhaltigere und kostengünstigere Lösung. Durch das selektive Aufbringen von Material auf beschädigte Bereiche kann DED verschlissenen Komponenten neues Leben einhauchen, ihre Lebensdauer verlängern und Abfall reduzieren.

Im Folgenden finden Sie einige konkrete Beispiele dafür, wie der DED die Automobilfertigung bereits verändert:

- DED kann zur Herstellung von integrierten Getriebegehäusen verwendet werden: Traditionell sind Getriebegehäuse komplexe Baugruppen, die aus mehreren Teilen bestehen. Mit DED kann ein einziges, leichtes Gehäuse mit komplizierten internen Kanälen und Merkmalen gebaut werden, was die Effizienz verbessert und das Gewicht reduziert.

- DED kann zur Herstellung leichter Aufhängungskomponenten verwendet werden: Durch den Einsatz von DED in Verbindung mit Aluminium- oder Titanpulvern können Automobilhersteller Aufhängungskomponenten herstellen, die sowohl stabil als auch leicht sind, was zu einem besseren Fahrverhalten und geringerem Kraftstoffverbrauch beiträgt.

- DED kann zur Herstellung von Hochleistungs-Zylinderkurbelgehäusen verwendet werden: DED ermöglicht die Schaffung komplexer Kühlkanäle in Motorblöcken, was zu einem effizienteren Wärmemanagement und einer verbesserten Motorleistung führt, insbesondere bei Hochleistungs- und Rennsportanwendungen.

- DED kann zur Herstellung kundenspezifischer Komponenten für Prototypenfahrzeuge verwendet werden: Die Rapid-Prototyping-Möglichkeiten des DED ermöglichen es den Automobilherstellern, mit innovativen Designs zu experimentieren und neue Fahrzeuge schneller auf den Markt zu bringen.

- DED kann für die Reparatur und Wiederaufbereitung kritischer Automobilteile eingesetzt werden: Von gerissenen Motorblöcken bis hin zu verschlissenen Getrieben bietet der DED eine kosteneffiziente und nachhaltige Lösung für die Reparatur und Verlängerung der Lebensdauer wichtiger Automobilkomponenten.

Dies sind nur einige Beispiele, und mit zunehmender Reife der DED-Technologie ist zu erwarten, dass noch mehr innovative Anwendungen entstehen werden, die die Art und Weise, wie Autos gebaut werden, revolutionieren.

Vorteile und Beschränkungen von DED in der Automobilherstellung

Vorteile:

- Unerreichte Gestaltungsfreiheit: Erstellen Sie komplexe Geometrien und integrieren Sie Merkmale, die mit herkömmlichen Methoden nicht möglich sind.

- Gewichtsreduzierung: Bauen Sie starke und dennoch leichte Komponenten für eine verbesserte Kraftstoffeffizienz.

- Schnelles Prototyping: Beschleunigen Sie die Entwicklungszyklen durch die schnelle und effiziente Erstellung von Prototypen.

- Fertigung auf Abruf: Herstellung von kundenspezifischen Teilen nach Bedarf, um den Lagerbestand zu minimieren.

- Reparatur und Wiederaufbereitung: Verlängern Sie die Lebensdauer wichtiger Komponenten und reduzieren Sie den Abfall.

Beschränkungen:

- Kosten: DED-Systeme und Metallpulver können im Vergleich zu herkömmlichen Methoden teuer sein.

- Geschwindigkeit des Aufbaus: DED kann bei der Großserienproduktion langsamer sein als einige herkömmliche Fertigungsverfahren.

- Oberflächenbehandlung: DED-Teile erfordern möglicherweise eine zusätzliche Nachbearbeitung für eine glatte Oberfläche.

- Prozesskontrolle: Die Entformung erfordert eine sorgfältige Kontrolle der Parameter, um die Qualität und Konsistenz der Teile zu gewährleisten.

Die Zukunft des DED in der Automobilproduktion

Die Zukunft von DED in der Automobilproduktion ist vielversprechend. Mit der weiteren Entwicklung der DED-Technologie können wir Folgendes erwarten:

- Geringere Kosten: Durch Fortschritte bei DED-Systemen und Metallpulvern wird die Technologie kostengünstiger als herkömmliche Verfahren.

- Erhöhte Baugeschwindigkeit: Durch schnellere DED-Prozesse wird die Technologie auch für größere Produktionsserien geeignet sein.

- Verbesserte Oberflächenbeschaffenheit: Mit fortschrittlichen DED-Techniken werden Teile mit glatteren Oberflächen hergestellt, so dass weniger Nachbearbeitungen erforderlich sind.

- Größere Auswahl an Materialien: Es werden neue DED-Metallpulver entwickelt, die ein breiteres Spektrum von Automobilanwendungen abdecken.

DED: Überlegungen zur Materialauswahl

Wir haben bereits eine Reihe von DED-Metallpulvern untersucht, aber die Wahl des richtigen Pulvers für Ihre spezielle Anwendung erfordert sorgfältige Überlegungen. Hier sind einige Schlüsselfaktoren, die Sie im Auge behalten sollten:

- Gewünschte Teileigenschaften: Dies ist der wichtigste Faktor. Stimmen Sie die Eigenschaften des Pulvers (Festigkeit, Korrosionsbeständigkeit, Gewicht usw.) auf die Anforderungen des Endprodukts ab. Wenn Sie beispielsweise ein leichtes Bauteil für eine Radaufhängung bauen wollen, wäre Aluminium Si7Mg0.3 aufgrund seines guten Verhältnisses von Festigkeit zu Gewicht eine gute Wahl. Wenn Sie hingegen eine Turbinenschaufel bauen, die extremen Temperaturen standhalten muss, wäre Inconel 625 aufgrund seiner außergewöhnlichen Hochtemperaturleistung die bessere Wahl.

- Kompatibilität mit dem DED-System: Nicht alle DED-Systeme sind gleich. Vergewissern Sie sich, dass das von Ihnen gewählte Pulver die richtige Partikelgrößenverteilung und Fließfähigkeit für eine optimale Leistung in Ihrer spezifischen DED-Maschine aufweist. Erkundigen Sie sich beim Hersteller Ihrer Maschine nach empfohlenen Pulvern oder kompatiblen Pulvereigenschaften.

- Kosten: Die Preise für DED-Metallpulver können erheblich variieren. Berücksichtigen Sie die Kosten für das Pulver selbst sowie alle zusätzlichen Verarbeitungskosten, die mit dem gewählten Material verbunden sind. Einige exotische Pulver wie Maraging-Stahl 1.2379 bieten zwar eine höhere Festigkeit, haben aber einen höheren Preis als gängige Optionen wie Edelstahl 316L.

- Auswirkungen auf die Umwelt: Nachhaltigkeit ist ein wachsendes Anliegen in der Automobilindustrie. Berücksichtigen Sie den ökologischen Fußabdruck der Produktion und die Recyclingfähigkeit des Pulvers. Einige Pulver, wie Aluminium und Titan, lassen sich leichter recyceln als andere, was zu einem nachhaltigeren Herstellungsprozess beiträgt.

- Verfügbarkeit: Vergewissern Sie sich, dass das von Ihnen gewählte Pulver von einem seriösen Lieferanten erhältlich ist. Produktionsverzögerungen aufgrund von Pulvermangel können Ihren Fertigungsprozess stören.

Die folgende Tabelle fasst einige wichtige Überlegungen für verschiedene Arten von DED Metallpulvern:

| Gewünschte Teileigenschaft | Potenzielle DED-Metallpulver | Überlegungen |

|---|---|---|

| Hohes Verhältnis von Festigkeit zu Gewicht | Aluminium Si7Mg0.3, Titan Ti-6Al-4V | Verfügbarkeit, Kostenwirksamkeit |

| Ausgezeichnete Leistung bei hohen Temperaturen | Inconel 625, Inconel 718 | Kompatibilität mit dem DED-System |

| Gute Korrosionsbeständigkeit | Rostfreier Stahl 316L, Aluminium Si7Mg0.3 | Auswirkungen auf die Umwelt |

| Hohe Verschleißfestigkeit | Kobalt-Chrom CoCrMo, Werkzeugstahl H13 | Anforderungen an die Oberflächenbeschaffenheit |

| Biokompatibilität | Edelstahl 316L, Titan Ti-6Al-4V | Einsatz in Spezialfahrzeugen für Menschen mit Behinderungen |

Denken Sie daran, dass die Wahl des richtigen DED-Metallpulvers ein entscheidender Schritt ist, um den Erfolg Ihres Projekts zu gewährleisten. Wenn Sie die oben genannten Faktoren sorgfältig berücksichtigen, können Sie das ideale Pulver für Ihre spezifischen Anforderungen auswählen und optimale Ergebnisse erzielen.

FAQ

Im Folgenden finden Sie einige häufig gestellte Fragen (FAQs) zum DED in der Automobilproduktion, die in einem übersichtlichen und informativen Tabellenformat dargestellt sind:

| Frage | Antwort |

|---|---|

| Was sind die wichtigsten Vorteile des Einsatzes von DED in der Automobilfertigung? | DED bietet eine beispiellose Konstruktionsfreiheit, ermöglicht die Leichtbauweise von Fahrzeugen, erleichtert das Rapid Prototyping und die Fertigung auf Abruf und ermöglicht die Reparatur und Wiederaufbereitung kritischer Komponenten. |

| Was sind die Grenzen des DED? | DED-Systeme und Metallpulver können im Vergleich zu herkömmlichen Verfahren teuer sein. Die Fertigungsgeschwindigkeiten können bei der Großserienproduktion langsamer sein, die Oberflächengüte muss möglicherweise nachbearbeitet werden, und der Prozess erfordert eine sorgfältige Kontrolle für eine gleichbleibende Teilequalität. |

| Welche Arten von Metallpulvern werden üblicherweise in DED für Automobilanwendungen verwendet? | Edelstahl 316L, Inconel 625, Aluminium Si7Mg0.3, Titan Ti-6Al-4V, Nickellegierung 718 und viele mehr, jeweils mit spezifischen Eigenschaften für unterschiedliche Anwendungen. |

| Ist DED für die Großserienproduktion geeignet? | Während sich DED derzeit nicht für die Massenproduktion einfacher Teile eignet, wird es für hochwertige Bauteile in kleineren Serien oder mit komplexen Geometrien immer interessanter. |

| Wie wirkt sich der DED auf die Zukunft der Automobilindustrie aus? | Es wird erwartet, dass der DED in der Zukunft der Automobilherstellung eine bedeutende Rolle spielen wird, indem er leichtere, kraftstoffeffizientere Fahrzeuge, schnellere Entwicklungszyklen und nachhaltigere Fertigungsverfahren ermöglicht. |

Wenn die Automobilhersteller das Potenzial und die Grenzen von DED sowie die Feinheiten der Auswahl von DED-Metallpulvern verstehen, können sie diese transformative Technologie nutzen, um die nächste Generation von Fahrzeugen zu entwickeln.