Stellen Sie sich eine Welt vor, in der komplexe Flugzeugkomponenten Schicht für Schicht nach Bedarf und mit minimalem Abfall hergestellt werden können. Das ist keine Science-Fiction, sondern die Realität der gerichteten Energieabscheidung (DED), eine hochmoderne Technologie der additiven Fertigung (AM), die die Luft- und Raumfahrtindustrie rasch verändert.

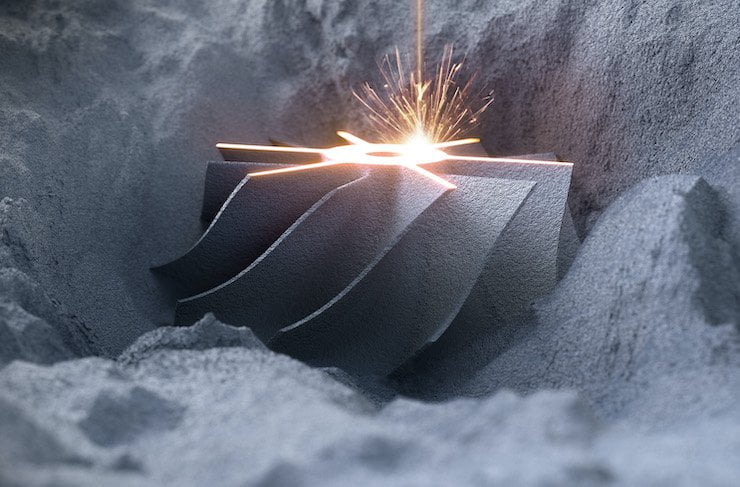

DED, auch bekannt als Laser Engineered Net Shaping (LENS), nutzt eine fokussierte Energiequelle wie einen Laser- oder Elektronenstrahl, um Metallpulver zu schmelzen und abzuscheiden, wodurch ein dreidimensionales Objekt entsteht. Man kann sich das Verfahren wie einen Hightech-3D-Drucker für Metall vorstellen, der eine beispiellose Designfreiheit und individuelle Anpassung für Luft- und Raumfahrtanwendungen bietet.

Aber wie genau erobert DED die Luft- und Raumfahrtindustrie im Sturm? Schnallen Sie sich an, denn wir tauchen ein in die faszinierende Welt der DED-Anwendungen, erforschen die verschiedenen verwendeten Metallpulver und beantworten einige brennende Fragen zu dieser revolutionären Technologie.

DED: Ein Paradigmenwechsel für die Luft- und Raumfahrtindustrie

Traditionell wurden Bauteile für die Luft- und Raumfahrt mit konventionellen Methoden wie Gießen, Schmieden und maschineller Bearbeitung hergestellt. Diese Verfahren führen oft zu erheblichem Materialabfall und Einschränkungen bei der Komplexität der Konstruktion. DED durchbricht dieses Paradigma, indem es eine Vielzahl von Vorteilen bietet:

- Gewichtsreduzierung: DED ermöglicht die Herstellung komplizierter, hohler Strukturen, die das Gewicht erheblich reduzieren - ein entscheidender Faktor für die Treibstoffeffizienz und die Nutzlastkapazität von Flugzeugen.

- Gestaltungsfreiheit: Unabhängig von den traditionellen Fertigungsbeschränkungen ermöglicht DED die Herstellung komplexer Geometrien mit internen Kanälen und Gittern, wodurch Leistung und Gewichtsverteilung optimiert werden.

- Rapid Prototyping: DED ermöglicht die schnelle Herstellung von Prototypen und beschleunigt so den Design- und Entwicklungszyklus für neue Luft- und Raumfahrtkomponenten.

- Fertigung auf Abruf: DED erleichtert die Herstellung von Ersatzteilen am Ort des Bedarfs, wodurch die Abhängigkeit von vorgefertigten Komponenten verringert und Ausfallzeiten minimiert werden.

- Materialeffizienz: Der DED arbeitet mit einem Near-Net-Shape-Ansatz, der den Materialabfall im Vergleich zu herkömmlichen Methoden minimiert.

- Reparatur und Restaurierung: Mit DED können beschädigte Bauteile repariert werden, was ihre Lebensdauer verlängert und den Bedarf an teurem Ersatz verringert.

Diese Vorteile führen zu einer Reihe von interessanten Anwendungen in der Luft- und Raumfahrt:

- Herstellung von Triebwerkskomponenten für Flugzeuge: DED schlägt Wellen bei der Herstellung komplexer Motorkomponenten wie Turbinenschaufeln, Brennkammern und Wärmetauschern. DED ermöglicht die Herstellung von Bauteilen mit fortschrittlichen internen Kühlkanälen, die die Effizienz und Leistung steigern.

- DED für Flugzeugrümpfe und andere strukturelle Komponenten: Die Fähigkeit von DED, leichte und hochfeste Strukturen zu erzeugen, macht es ideal für die Herstellung von Flugzeugrumpfteilen, Fahrwerkskomponenten und anderen Strukturelementen.

- Anpassung und Reparatur: DED ermöglicht die bedarfsgerechte Anpassung von Flugzeugteilen, so dass Modifikationen zur Erfüllung spezifischer Missionsanforderungen möglich sind. Darüber hinaus kann DED für die Vor-Ort-Reparatur beschädigter Komponenten verwendet werden, wodurch sich die Ausfallzeiten und Kosten für die Wartung verringern.

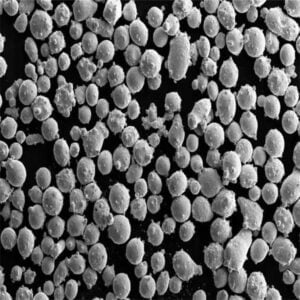

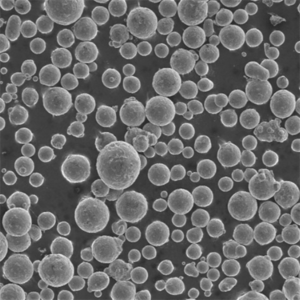

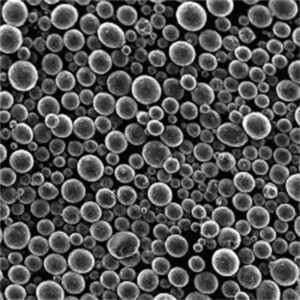

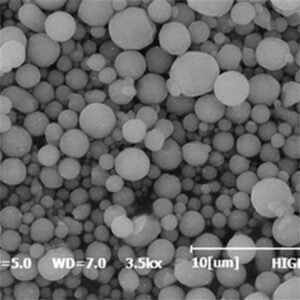

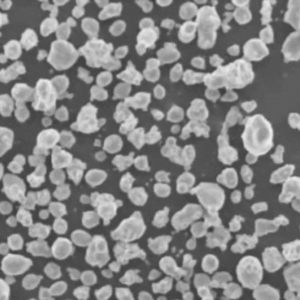

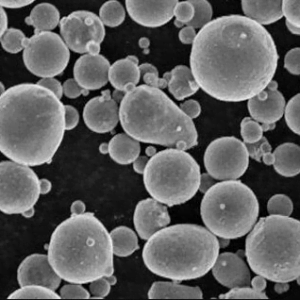

Metall-Pulver: Die Bausteine des DED-Erfolgs

Der Erfolg des DED hängt von den verwendeten Metallpulvern ab. Diese Pulver, deren Größe und Morphologie (Form) genau kontrolliert werden, spielen eine entscheidende Rolle für die Qualität und Leistung des Endprodukts. Hier ein Blick auf einige der gängigsten Metallpulver, die bei DED-Anwendungen in der Luft- und Raumfahrt eingesetzt werden:

| **Metallpulver | Beschreibung | Eigenschaften |

|---|---|---|

| Inconel 625 | Eine vielseitige Superlegierung auf Nickel-Chrom-Basis, die für ihre außergewöhnliche Hochtemperaturfestigkeit, Oxidationsbeständigkeit und gute Schweißbarkeit bekannt ist. | Bietet hervorragende mechanische Eigenschaften bei hohen Temperaturen und ist daher ideal für Turbinenschaufeln, Brennkammern und andere Bauteile mit heißem Querschnitt. |

| Titan 6Al-4V | Eine Titanlegierung mit hoher Festigkeit und geringem Gewicht, die in der Luft- und Raumfahrtindustrie weit verbreitet ist. | Bietet ein ausgewogenes Verhältnis zwischen Festigkeit, Duktilität und Gewichtsersparnis und eignet sich daher für Flugzeugkomponenten, Fahrwerksteile und Triebwerksaufhängungen. |

| Aluminium-Legierungen | Eine Familie von leichten Aluminiumlegierungen mit unterschiedlichen Eigenschaften je nach Zusammensetzung. | Sie bieten ein ausgezeichnetes Verhältnis von Festigkeit zu Gewicht und eine gute Korrosionsbeständigkeit, so dass sie sich für nicht kritische Strukturkomponenten und leichte Gehäuse eignen. |

| Rostfreier Stahl 316L | Ein vielseitiger austenitischer rostfreier Stahl, der für seine hervorragende Korrosionsbeständigkeit bekannt ist. | Bietet gute mechanische Eigenschaften und Korrosionsbeständigkeit und eignet sich daher für verschiedene Anwendungen wie Fluid-Handling-Komponenten und nicht-strukturelle Teile. |

| Inconel 718 | Eine ausscheidungshärtende Superlegierung auf Nickel-Chrom-Basis mit hoher Festigkeit und guter Bearbeitbarkeit. | Bietet eine Kombination aus hoher Festigkeit, guter Korrosionsbeständigkeit und hervorragender Bearbeitbarkeit, wodurch es sich ideal für verschiedene Strukturkomponenten und Hochdruckanwendungen eignet. |

| Martensitaushärtender Stahl | Eine Familie von hochfesten, niedrig legierten Stählen mit hervorragender Zähigkeit und Maßhaltigkeit. | Sie bieten eine außergewöhnliche Festigkeit und Zähigkeit und eignen sich daher für Fahrwerkskomponenten und hochbelastete Strukturelemente. |

| Nickel-Legierungen | Eine breite Kategorie von Nickelbasislegierungen mit unterschiedlichen Eigenschaften, die von der spezifischen Zusammensetzung abhängen. | Sie bieten eine breite Palette von Eigenschaften, darunter Hochtemperaturfestigkeit, Korrosionsbeständigkeit und Verschleißfestigkeit, so dass sie für verschiedene Motorkomponenten und Anwendungen mit hohem Verschleiß geeignet sind. |

| Kobalt-Chrom-Legierungen | Eine Familie von Kobalt-Chrom-Legierungen, die für ihre hohe Verschleißfestigkeit und Biokompatibilität bekannt sind. | Sie bieten eine außergewöhnliche Verschleißfestigkeit und gute Biokompatibilität, was sie ideal für Anwendungen wie Triebwerkslager und biomedizinische Implantate macht (obwohl DED-Anwendungen in der Biomedizin nicht in den Rahmen dieses Artikels fallen). |

| Kupfer-Legierungen | Eine Familie von Kupferlegierungen mit unterschiedlichen Eigenschaften, die von der jeweiligen Zusammensetzung abhängen. | Sie bieten eine hohe elektrische Leitfähigkeit und eine gute Wärmeleitfähigkeit, wodurch sie sich für Wärmetauscher und elektrische Komponenten eignen. |

| Hochschmelzende Metalle | Eine Gruppe von Metallen mit hohem Schmelzpunkt wie Wolfram, Tantal und Molybdän. | Sie verfügen über eine außergewöhnliche Hochtemperaturfestigkeit und Widerstandsfähigkeit gegenüber rauen Umgebungsbedingungen und eignen sich daher für Anwendungen wie Raketentriebwerksdüsen und Wiedereintrittsfahrzeuge. |

Es ist wichtig, darauf hinzuweisen, dass diese Liste nicht erschöpfend ist und die laufende Forschung ständig neue und verbesserte Metallpulver entwickelt, die speziell für DED Anwendungen. Die Auswahl des optimalen Metallpulvers hängt von verschiedenen Faktoren ab, wie z. B. den gewünschten Endeigenschaften des Bauteils, der Betriebsumgebung und Kostenerwägungen.

Vorteile und Beschränkungen von DED

Der DED bietet zwar eine Fülle von Vorteilen für die Luft- und Raumfahrtindustrie, ist aber auch nicht ohne Einschränkungen. Hier ein ausgewogener Blick auf beide Seiten der Medaille:

Vorteile:

- Gestaltungsfreiheit: Wie bereits erwähnt, eröffnet DED eine Welt der Gestaltungsmöglichkeiten und ermöglicht die Schaffung komplexer Geometrien, die mit herkömmlichen Techniken nicht denkbar wären.

- Gewichtsreduzierung: Die Möglichkeit, hohle Strukturen mit internen Gittern zu schaffen, führt zu erheblichen Gewichtseinsparungen - ein entscheidender Faktor für die Leistung von Flugzeugen.

- Weniger Abfall: Der DED arbeitet mit einem Near-Net-Shape-Ansatz, der den Materialabfall im Vergleich zu herkömmlichen Methoden minimiert.

- Rapid Prototyping: DED erleichtert die schnelle Erstellung von Prototypen und beschleunigt so den Design- und Entwicklungszyklus für neue Luft- und Raumfahrtkomponenten.

- Fertigung auf Abruf: DED ermöglicht die Produktion von Ersatzteilen auf Abruf, wodurch die Abhängigkeit von vorgefertigten Komponenten verringert und Ausfallzeiten minimiert werden.

- Reparatur und Restaurierung: Mit DED können beschädigte Bauteile repariert werden, was ihre Lebensdauer verlängert und den Bedarf an teurem Ersatz verringert.

Beschränkungen:

- Bauzeit: DED ist zwar schneller als herkömmliche Verfahren, kann aber im Vergleich zu einigen subtraktiven Techniken immer noch ein relativ langsamer Prozess sein, insbesondere bei größeren Bauteilen.

- Oberfläche: DED-gefertigte Bauteile erfordern oft zusätzliche Nachbearbeitungsschritte, um die gewünschte Oberflächengüte zu erreichen.

- Materialverfügbarkeit: Die Verfügbarkeit bestimmter Metallpulver, insbesondere von Hochleistungslegierungen, kann begrenzt und teuer sein.

- Prozesskontrolle: DED ist ein komplexer Prozess, der eine sorgfältige Kontrolle von Parametern wie Laserleistung, Scangeschwindigkeit und Pulvervorschubgeschwindigkeit erfordert, um eine gleichbleibende Qualität zu gewährleisten und Fehler zu vermeiden.

- Qualifizierung und Zertifizierung: DED-Bauteile müssen strengen Tests und Zertifizierungen unterzogen werden, um die strengen Sicherheitsstandards der Luft- und Raumfahrt zu erfüllen.

Die Zukunft des DED in der Luft- und Raumfahrt

Trotz dieser Einschränkungen ist die Zukunft des DED in der Luft- und Raumfahrt vielversprechend. Mit dem technologischen Fortschritt werden sich die Bauzeiten verkürzen, die Oberflächenqualität wird sich verbessern und die Verfügbarkeit von Hochleistungsmetallpulvern wird zunehmen. Darüber hinaus konzentriert sich die laufende Forschung auf die Entwicklung neuer DED-Techniken wie den Multimaterialdruck und die In-situ-Prozessüberwachung, wodurch die Möglichkeiten des Verfahrens weiter ausgebaut werden.

Die potenziellen Auswirkungen von DED auf die Luft- und Raumfahrtindustrie ist enorm. Er kann die Konstruktion und Fertigung von Flugzeugen revolutionieren und zu leichteren, effizienteren und kostengünstigeren Fahrzeugen führen. Darüber hinaus kann DED Reparaturen auf Abruf vor Ort ermöglichen, was die Ausfallzeiten bei der Wartung verringert und die Betriebsbereitschaft verbessert.

FAQs

Hier finden Sie einige häufig gestellte Fragen zum DED in der Luft- und Raumfahrtindustrie, die zur besseren Übersicht in Tabellenform dargestellt sind:

| Frage | Antwort |

|---|---|

| Was sind die wichtigsten Vorteile des Einsatzes von DED in der Luft- und Raumfahrt? | DED bietet Designfreiheit, Leichtbau, weniger Abfall, schnelle Prototypenerstellung, Fertigung auf Abruf und Reparaturmöglichkeiten. |

| Was sind einige der Herausforderungen im Zusammenhang mit dem DED? | Bauzeit, Oberflächengüte, Materialverfügbarkeit, Prozesskontrolle und Qualifizierung für Luft- und Raumfahrtanwendungen sind einige der wichtigsten Einschränkungen. |

| Welche Metallpulver werden in der Luft- und Raumfahrt am häufigsten für DED verwendet? | Inconel 625, Titan 6Al-4V, Aluminiumlegierungen, Edelstahl 316L, Inconel 718, martensitaushärtender Stahl, Nickellegierungen, Kobalt-Chrom-Legierungen, Kupferlegierungen und hochschmelzende Metalle sind einige der bekanntesten Produkte. |

| Wie wird sich der DED auf die Zukunft der Luft- und Raumfahrtindustrie auswirken? | DED hat das Potenzial, die Luft- und Raumfahrtindustrie zu revolutionieren, indem es die Herstellung von leichteren, effizienteren und kostengünstigeren Flugzeugen ermöglicht. Reparaturen auf Abruf und geringere Ausfallzeiten sind weitere Vorteile. |

| Ist DED eine ausgereifte Technologie für Luft- und Raumfahrtanwendungen? | DED befindet sich noch in der Entwicklung, wird aber rasch ausgereift. Laufende Forschungsarbeiten befassen sich mit Einschränkungen wie Bauzeit und Oberflächenbeschaffenheit. |

| Was sind die größten Hindernisse für eine breitere Einführung von DED in der Luft- und Raumfahrt? | Die Qualifizierung und Zertifizierung von DED-Komponenten für den Einsatz im Flugzeug ist eine große Hürde. Außerdem ist eine breitere Verfügbarkeit von Hochleistungsmetallpulvern zu wettbewerbsfähigen Preisen erforderlich. |

| Kann der DED für Reparaturen außerhalb von kontrollierten Umgebungen verwendet werden? | Es wird an mobilen DED-Systemen geforscht, die Reparaturen vor Ort ermöglichen könnten. Diese Technologie befindet sich jedoch noch in einem frühen Stadium. |

Das menschliche Element: Warum der DED wichtig ist

Neben den technischen Fortschritten bedeutet der DED auch einen Wandel in der Art und Weise, wie wir über die Fertigung in der Luft- und Raumfahrt denken. Er ermöglicht einen flexibleren und reaktionsfähigeren Ansatz, der Innovation und Anpassung fördert. Stellen Sie sich eine Welt vor, in der Ersatzteile auf Abruf an entfernten Standorten gedruckt oder beschädigte Komponenten vor Ort repariert werden können, um Ausfallzeiten zu minimieren und die betriebliche Effizienz zu maximieren. Dies führt nicht nur zu Kosteneinsparungen, sondern erhöht auch die Sicherheit und Einsatzbereitschaft.

Bei der Geschichte des DED in der Luft- und Raumfahrt geht es nicht nur um Technologie, sondern auch um den menschlichen Einfallsreichtum und Problemlösungsgeist, der den Fortschritt vorantreibt. Es geht darum, die Grenzen des Machbaren zu verschieben und eine Zukunft zu schaffen, in der der Luftverkehr nicht nur schneller und effizienter, sondern auch umweltfreundlicher ist. Bei der weiteren Entwicklung des DED ist eines gewiss: Seine potenziellen Auswirkungen auf die Luft- und Raumfahrtindustrie sind unermesslich.