Pulver aus Aluminiumlegierungen bieten ein geringes Gewicht in Kombination mit Festigkeit, Haltbarkeit und Korrosionsbeständigkeit für Anwendungen in der Automobilindustrie, der Luft- und Raumfahrt und der Industrie. Dieser Leitfaden behandelt gängige Zusammensetzungen, Eigenschaften, Herstellungsverfahren, Größen, Lieferanten, Anwendungen und Auswahl.

Aluminiumlegierungspulver Übersicht

Sphärische Aluminiumpulver mit kontrollierter Partikelgröße ermöglichen hochleistungsfähige Leichtmetallkomponenten mittels PM, MIM und AM:

| Legierungen | Serien 2xxx, 6xxx, 7xxx Aluminium |

| Eigenschaften | Geringe Dichte, Festigkeit, Härte, Verschleißfestigkeit |

| Prozesse | Pulvermetallurgie, Metall-Spritzgießen, Aluminium AM |

| Anwendungen | Automobilindustrie, Luft- und Raumfahrt, Industrie |

| Vorteile | Gewichtsreduzierung, Leistung, Wiederverwertbarkeit |

Hochentwickelte Aluminiumpulver vereinen ultraleichte Dichte mit verbesserten mechanischen Eigenschaften gegenüber Guss- oder Knetlegierungen.

Aluminiumlegierungspulver Typen

| Aluminium-Legierung Serie | Wichtige Legierungselemente | Eigenschaften | Anwendungen |

|---|---|---|---|

| Serie 1XXX (Reinaluminium) | Minimale Legierungselemente (< 1% insgesamt) | * Hervorragende Verarbeitbarkeit und Verformbarkeit * Hohe elektrische Leitfähigkeit * Gute Korrosionsbeständigkeit * Geringe Festigkeit | * Elektrische Leiter (Drähte, Stromschienen) * Wärmetauscher * Lebensmittelverpackungen * Dekorative Anwendungen |

| Serie 2XXX (Al-Cu) | Vor allem Kupfer (Cu) | * Hohe Festigkeit * Gute Bearbeitbarkeit * Wärmebehandelbar zur weiteren Verfestigung * Geringere Korrosionsbeständigkeit im Vergleich zur Serie 1XXX | * Komponenten für die Luft- und Raumfahrt * Automobilteile * Sportartikel (Fahrräder, Baseballschläger) * Bau- und Konstruktionsmaterialien |

| Serie 3XXX (Al-Mn) | Mangan (Mn) ist das Hauptlegierungselement * Gute Verarbeitbarkeit und Umformbarkeit * Mäßige Festigkeit * Ausgezeichnete Löteigenschaften * Geringere Korrosionsbeständigkeit im Vergleich zur Serie 1XXX | * Kochutensilien * Schnellkochtopfauskleidungen * Blechbearbeitung * Schweißdraht | |

| Serie 4XXX (Al-Si) | Silizium (Si) ist das wichtigste Legierungselement | * gute Gießbarkeit * Schweißbarkeit * mäßige Festigkeit * geringere Korrosionsbeständigkeit im Vergleich zur Serie 1XXX | * Motorblöcke * Zylinderköpfe * Automobilteile * Bau- und Konstruktionsgussteile |

| Serie 5XXX (Al-Mg) | Magnesium (Mg) ist das wichtigste Legierungselement * Ausgezeichnete Korrosionsbeständigkeit, insbesondere in Salzwasser * Gute Schweißbarkeit * Mäßige Festigkeit * Geringere Verarbeitbarkeit im Vergleich zu den Serien 1XXX und 3XXX | * Marineanwendungen (Bootsrümpfe, Decks) * Lagertanks * Chemische Verarbeitungsanlagen * Geschweißte Strukturen | |

| Serie 6XXX (Al-Mg-Si) | Magnesium (Mg) und Silizium (Si) sind die Hauptlegierungselemente * Hervorragende Kombination aus Festigkeit, Verarbeitbarkeit und Korrosionsbeständigkeit * Wärmebehandelbar zur weiteren Verfestigung * Weit verbreitet für stranggepresste Anwendungen | * Bauwesen (Fensterrahmen, Türen) * Transportwesen (Flugzeugteile, LKW-Räder) * Möbel * Bearbeitete Komponenten | |

| Serie 7XXX (Al-Zn) | Zink (Zn) ist das wichtigste Legierungselement * Hohe Festigkeit * Gute Bearbeitbarkeit * Ausgezeichnete Verschleißfestigkeit * Geringere Korrosionsbeständigkeit im Vergleich zu anderen Serien | * Flugzeugkomponenten (Tragflächen, Rumpf) * Sportartikel (Golfschläger, Skier) * Hochfeste Strukturanwendungen | |

| Serie 8XXX (Andere Elemente) | Legierung mit verschiedenen Elementen wie Lithium (Li) oder Lithium und Kupfer (Li-Cu) * Sehr geringe Dichte * Hohes Verhältnis von Festigkeit zu Gewicht * Begrenzte Schweißbarkeit * Teuer | * Luft- und Raumfahrtanwendungen, die ein minimales Gewicht erfordern * Hochleistungs-Rennsportkomponenten * Spezielle militärische Anwendungen |

Aluminiumlegierungspulver Eigenschaften

| Eigentum | Beschreibung | Vorteile der Additiven Fertigung |

|---|---|---|

| Zusammensetzung | Aluminiumlegierungspulver ist kein reines Aluminium. Es ist eine Mischung aus Aluminium und verschiedenen Elementen wie Kupfer, Magnesium, Silizium oder Lithium, je nach den gewünschten Endeigenschaften. Diese Elemente sind in einem vierstelligen Code aufgeführt (z. B. AA2024), der die Legierungsreihe und die wichtigsten Legierungselemente definiert. | Durch die Verwendung verschiedener Legierungselemente können die Hersteller ein breites Spektrum an Eigenschaften des endgültigen gedruckten Teils erzielen, darunter Festigkeit, Korrosionsbeständigkeit und Gewicht. |

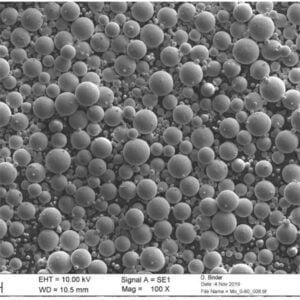

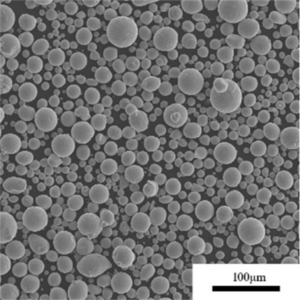

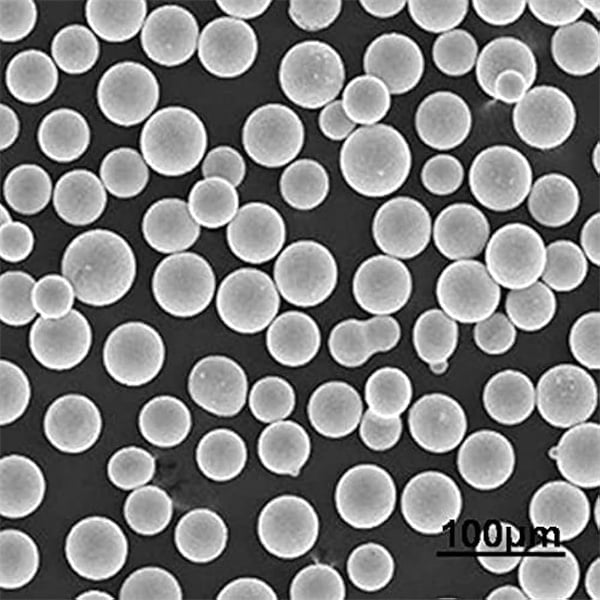

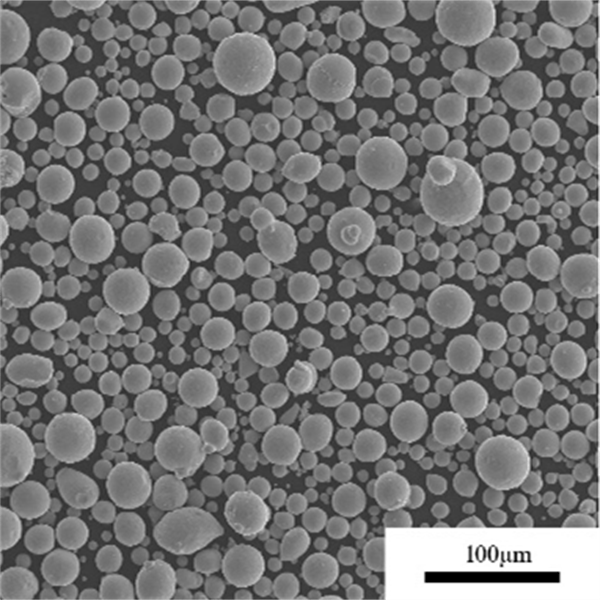

| Partikelgröße und -verteilung | Die Größe und Verteilung der Aluminiumlegierungspulverpartikel haben einen erheblichen Einfluss auf den Druckprozess und die Qualität des Endprodukts. Die Partikelgrößen reichen in der Regel von 15 bis 150 Mikrometer, wobei eine enge Verteilung (ähnliche Partikelgrößen) für einen optimalen Fluss und eine optimale Packung während des Drucks bevorzugt wird. | Die richtige Partikelgröße sorgt für einen reibungslosen Pulverfluss während des Druckvorgangs, minimiert Hohlräume und Defekte im fertigen Teil und beeinflusst die Oberflächenqualität. |

| Morphologie des Pulvers | Die Morphologie des Pulvers bezieht sich auf die Form der einzelnen Partikel. Sphärische Formen sind ideal für die additive Fertigung, da sie frei fließen, sich dicht anordnen und die Reibung zwischen den Partikeln während des Drucks minimieren. Unregelmäßig geformte Partikel können den Fluss behindern und zu Inkonsistenzen im gedruckten Teil führen. | Kugelförmiges Pulver bietet mehrere Vorteile, darunter eine bessere Fließfähigkeit, eine höhere Packungsdichte und eine geringere Porosität im fertigen Teil. |

| Fließfähigkeit | Die Fließfähigkeit bezieht sich auf die Leichtigkeit, mit der sich das Pulver unter der Schwerkraft oder dem ausgeübten Druck bewegt. Eine gute Fließfähigkeit ist entscheidend für eine gleichmäßige Schichtbildung und einen präzisen Druck. Faktoren wie Partikelgröße, Form und Oberflächeneigenschaften beeinflussen die Fließfähigkeit. | Eine gute Fließfähigkeit sorgt für einen gleichmäßigen Pulverauftrag während des Drucks, minimiert Schichtprobleme und trägt zur Maßhaltigkeit des fertigen Teils bei. |

| Scheinbare Dichte | Die scheinbare Dichte ist das Gewicht des Pulvers pro Volumeneinheit, wobei die Zwischenräume zwischen den Partikeln berücksichtigt werden. Sie ist ein entscheidender Faktor für die Abschätzung des Pulververbrauchs und die Maschinenkalibrierung in der additiven Fertigung. | Die Kenntnis der Schüttdichte ermöglicht eine genaue Vorbereitung des Pulverbetts und trägt zur Optimierung des Materialverbrauchs beim Druck bei. |

| Packungsdichte | Die Packungsdichte bezieht sich auf die maximale Menge an Pulver, die in ein bestimmtes Volumen gepackt werden kann. Sie wird als Prozentsatz der theoretischen Dichte (Dichte eines festen Materials ohne Hohlräume) ausgedrückt. Eine höhere Packungsdichte führt zu stärkeren und dichteren gedruckten Teilen. | Eine hohe Packungsdichte bedeutet ein höheres Materialvolumen pro Volumeneinheit im gedruckten Teil, was zu besseren mechanischen Eigenschaften führt. |

| Schmelzpunkt | Der Schmelzpunkt von Aluminiumlegierungspulver variiert je nach der spezifischen Legierungszusammensetzung. Die Kenntnis des Schmelzpunkts ist für die Auswahl der geeigneten Druckparameter, wie z. B. Laserleistung oder Energiedichte, unerlässlich. | Der Schmelzpunkt bestimmt die Energiemenge, die erforderlich ist, um die Pulverpartikel während des Druckvorgangs zu schmelzen und eine ordnungsgemäße Verschmelzung und Bindung zwischen den Schichten zu gewährleisten. |

| Wärmeleitfähigkeit | Die Wärmeleitfähigkeit bezieht sich auf die Fähigkeit eines Materials, Wärme zu leiten. Aluminiumlegierungen haben im Allgemeinen eine gute Wärmeleitfähigkeit, was bei Anwendungen, die eine Wärmeableitung erfordern, von Vorteil sein kann. | Die Wärmeleitfähigkeit des Pulvers beeinflusst die Wärmeübertragung während des Drucks und kann sich auf Faktoren wie Verzug oder Eigenspannung im fertigen Teil auswirken. |

Herstellungsmethode

| Methode | Beschreibung | Vorteile | Benachteiligungen | Anwendungen |

|---|---|---|---|---|

| Gaszerstäubung | Die geschmolzene Aluminiumlegierung wird unter hohem Druck durch eine kleine Düse gepresst. Ein Inertgas, in der Regel Argon oder Stickstoff, bricht den Flüssigkeitsstrom in feine Tröpfchen, die sich beim Fallen in eine Sammelkammer schnell zu kugelförmigen oder nahezu kugelförmigen Pulverteilchen verfestigen. | * Produziert hochwertige, kugelförmige Pulver mit guter Fließfähigkeit für additive Fertigungsverfahren. * Bietet eine gute Kontrolle über Partikelgröße und -verteilung. * Geeignet für eine breite Palette von Aluminiumlegierungen. | * Erfordert einen hohen Energieverbrauch aufgrund des Bedarfs an geschmolzenem Metall und Druckgas. * Kann ein komplexer und kapitalintensiver Prozess sein. * Kann Sauerstoff und andere Verunreinigungen in das Pulver einbringen, wenn es nicht sorgfältig kontrolliert wird. | * Additive Fertigung (3D-Druck) von Komponenten für die Luft- und Raumfahrt, Automobilteilen, medizinischen Implantaten und Leichtbaustrukturen. * Herstellung von Ausgangsmaterial für das Metall-Spritzgießen (MIM). |

| Wasserzerstäubung | Ähnlich wie bei der Gaszerstäubung, aber ein Hochdruckwasserstrahl unterbricht den Schmelzestrom. Dieses Verfahren wird in der Regel bei gröberen Pulvern eingesetzt. | * Geringere Kosten im Vergleich zur Gaszerstäubung durch die Verwendung von Wasser anstelle von Inertgas. * Geeignet für die Herstellung größerer Pulverpartikel. | * Erzeugt im Vergleich zur Gaszerstäubung weniger kugelförmige und mehr unregelmäßig geformte Partikel. * Kann aufgrund der Wechselwirkung mit Wasser Wasserstoff in das Pulver einbringen. * Begrenzte Kontrolle über die Partikelgrößenverteilung. | * Herstellung von Filtrationsmedien, Pyrotechnik und einigen Metallmatrix-Verbundwerkstoffen. |

| Elektrolyse | Ein elektrischer Strom wird verwendet, um ein geschmolzenes Aluminiumsalz in seine Bestandteile zu zerlegen. Die Aluminiumpartikel werden an der Kathode gesammelt. | * Erzeugt sehr feine und reine Aluminiumpulver. * Kann zur Herstellung spezifischer Pulvermorphologien verwendet werden. | * Hoher Energieverbrauch aufgrund des Elektrolyseprozesses. * Begrenzte Produktionskapazität im Vergleich zu anderen Verfahren. * Nicht weit verbreitet für Aluminiumlegierungspulver aufgrund der Probleme beim Legieren während der Elektrolyse. | * Herstellung von hochreinem Aluminiumpulver für elektronische und pyrotechnische Anwendungen. |

| Plasma-Zerstäubung | Ein Hochtemperatur-Plasmabrenner mit hoher Geschwindigkeit schmilzt und zerstäubt das Ausgangsmaterial aus Aluminiumlegierung. Diese Methode bietet schnelle Aufheiz- und Abkühlraten, was zu sehr feinen Pulvern führt. | * Produziert feinste Aluminiumlegierungspulver mit einer engen Partikelgrößenverteilung. * Bietet schnelle Erstarrungsraten für potenziell einzigartige Mikrostrukturen. | * Äußerst hoher Energieverbrauch aufgrund der Plasmaerzeugung. * Komplexes und teures Verfahren, das bisher nur begrenzt kommerziell genutzt wird. * Erfordert eine sorgfältige Kontrolle, um eine übermäßige Oxidation und Nitridierung des Pulvers zu verhindern. | * Potenzielle künftige Anwendungen in der additiven Hochleistungsfertigung und in der modernen Materialforschung. |

| Techniken der schnellen Erstarrung (RS) | Mehrere spezialisierte Verfahren fallen unter diese Kategorie, darunter das Schmelzspinnen und das Laserstrahl-Auftragschweißen. Geschmolzenes Metall wird schnell abgeschreckt, um ein Band oder feine Tröpfchen zu bilden, die anschließend zu Pulver zerkleinert werden. | * Kann Pulver mit einzigartigen Mikrostrukturen und metastabilen Phasen herstellen, die mit herkömmlichen Verfahren nicht erreicht werden können. | * Hochkomplexe und kontrollierte Prozesse mit begrenzter Produktionskapazität. * Pulver können in Form und Größe unregelmäßig sein. * Hohe Kosten aufgrund spezieller Ausrüstung und Prozessanforderungen. | * Forschung und Entwicklung neuartiger Aluminiumlegierungen mit hervorragenden Eigenschaften. |

Aluminiumlegierungspulver Partikelgrößen

| Anmeldung | Typischer Partikelgrößenbereich (Mikron) | Gewünschte Eigenschaften | Beispiele |

|---|---|---|---|

| Additive Fertigung (3D-Druck) | 15-100 | - Gute Fließfähigkeit für eine gleichmäßige Pulverabscheidung - Hohe Packungsdichte für feste Endteile - Sphärische Morphologie für minimale Oberflächenfehler | Aluminiumlegierungen wie AlSi10Mg und 2024 für Bauteile in der Luft- und Raumfahrt, medizinische Implantate und leichte Strukturen |

| Thermische Spritzschichten | 45-150 | - Ausreichend große Partikel für eine effiziente Abscheidung - Schlagzähigkeit für Verschleißanwendungen - Kontrollierbare Porosität für die Wärmedämmung | Aluminiumlegierungen wie Al2O3 und NiAl für Motorkomponenten, Wärmesenken und verschleißfeste Oberflächen |

| Pyrotechnik (Fackeln, Feuerwerkskörper) | 1-45 | - Hochreaktiv für schnelle Verbrennung - Breites Spektrum an Partikelgrößen für Farbeffekte - Kontrollierte Verbrennungsgeschwindigkeit für Sicherheit und optische Wirkung | Aluminiumlegierungen mit pyrotechnischen Zusätzen wie Magnesium und Bariumnitrat |

| Metall-Spritzgießen (MIM) | 10-30 | - Feine Partikel für eine gute Formfüllung - Gleichmäßige Verteilung zur Vermeidung von Schrumpfungsfehlern - Begrenzte Agglomeration für glatte Oberflächen | Aluminiumlegierungen wie 316L und 17-4PH für komplexe, hochpräzise Bauteile in der Elektronik- und Automobilindustrie |

| Exothermisches Schweißen | 75-250 | - Schnelles Schmelzen für eine feste Verbindung - Kontrollierte exotherme Reaktion für minimale Hitzeschäden - Oxidationsbeständigkeit für langfristige Integrität der Verbindung | Aluminium-Silizium-Legierungen für elektrische Erdungsverbindungen, Reparaturen und das Schweißen von Rohrleitungen |

| Energetische Materialien (Sprengstoffe, Treibstoffe) | 2-20 | - Hochreaktiv für effiziente Energiefreisetzung - Maßgeschneiderte Größenverteilung für kontrollierte Verbrennungsgeschwindigkeit - Beschichtete Partikel für verbesserte Sicherheit und Handhabung | Aluminiumlegierungen, gemischt mit Oxidationsmitteln wie Ammoniumperchlorat und Brennstoffen wie Kohlenwasserstoffpolymeren |

Führende Anbieter

| Name des Lieferanten | Wichtige Produkte und Anwendungen | Unterscheidungsmerkmale | Region |

|---|---|---|---|

| NanoAL (über KBM Advanced Materials) | Sphärische Aluminium-Pulver für die additive Fertigung (AM) | - Hohe Pulverreinheit (>99,7%) für hervorragende Teilequalität - Enge Partikelgrößenverteilung für gleichbleibende Druckbarkeit - Fokus auf Hochleistungs-Aluminiumlegierungen (z. B. AlSi10Mg, Al7075) für anspruchsvolle AM-Anwendungen | Nordamerika |

| Elementum3D | Aluminiumpulver für additive Fertigung, Metall-Spritzguss (MIM) und thermisches Spritzen | - Breites Portfolio an Aluminiumlegierungspulvern, einschließlich Standard- und kundenspezifischer Zusammensetzungen - Expertise in der Anpassung von Pulvereigenschaften für spezifische Anwendungen - Globale Präsenz mit Produktionsstätten in Nordamerika und Europa | Multinationale |

| Höganäs AB | Aluminiumpulver für das Metall-Spritzgießen (MIM) und die additive Fertigung | - Führender Hersteller von gaszerstäubten Aluminiumpulvern - Etablierte Qualitätskontrollprozesse für gleichbleibende Pulverleistung - Starke technische Unterstützung für Kunden | Europa |

| APEX-Pulver Unternehmen | Aluminiumpulver für Pyrotechnik, Farben und Beschichtungen sowie energetische Materialien | - Schwerpunkt auf hochreinen und reaktiven Aluminiumpulvern - Strenge Sicherheitsprotokolle für die Handhabung und Lagerung von pyrotechnischen Pulvern - Tiefes Verständnis des Verhaltens von Aluminiumpulver in verschiedenen Anwendungen | Nordamerika |

| Eckert Granulat (ECKA Granulat) | Aluminiumpulver für Farben und Beschichtungen, Hartlöten und Schweißen sowie exotherme Reaktionen | - Breites Angebot an Aluminiumflakes und -granulaten - Anwendungsspezifische Pulver mit maßgeschneiderten Eigenschaften (z. B. Oxidationsbeständigkeit, Partikelgröße) - Lange Innovationsgeschichte in der Aluminiumpulvertechnologie | Europa |

| AMetal (SLM-Lösungen) | Aluminiumpulver, die speziell für das selektive Laserschmelzen (SLM) optimiert sind | - Pulver, die für die Verwendung mit SLM-Maschinen von SLM Solutions entwickelt und getestet wurden - Fokus auf die Herstellung von Teilen mit hoher Dichte und ausgezeichneten mechanischen Eigenschaften - Begrenztes Angebot im Vergleich zu breiteren Anbietern von Aluminiumpulver | Europa |

| DLP-Pulver (Desktop Metall) | Aluminiumpulver für die additive Fertigung mit Single Pass Jet Binder (SPJB) | - Pulver, die für die Verwendung mit der SPJB-Technologie von Desktop Metal entwickelt wurden - Schwerpunkt auf hoher Fließfähigkeit und Packungsdichte für effizientes Drucken - Begrenztes Angebot speziell für die AM-Plattform von Desktop Metal | Nordamerika |

Anwendungen von Aluminiumlegierungspulver

| Anmeldung | Beschreibung | Spezifische Legierungsbeispiele | Vorteile |

|---|---|---|---|

| Additive Fertigung (AM) | AM, auch als 3D-Druck bekannt, nutzt Pulver aus Aluminiumlegierungen, um komplexe, nahezu endkonturierte Bauteile herzustellen. Die Pulverschichten werden mit Techniken wie dem Laserstrahlschmelzen (SLM) oder dem Elektronenstrahlschmelzen (EBM) selektiv miteinander verschmolzen, um ein fertiges Teil zu erhalten. | AlSi10Mg (für gute Schweißbarkeit), AlSi7Mg0,3 (für hohe Festigkeit), Scalmalloy (für hohe Festigkeit und Temperaturbeständigkeit) | * Designfreiheit: Komplexe Geometrien und innere Merkmale sind realisierbar. * Gewichtsreduzierung: Bauteile können mit weniger Material konstruiert werden, was das Gewicht reduziert. * On-Demand-Fertigung: Teile können schnell und effizient für das Prototyping oder die Kleinserienfertigung hergestellt werden. * Materialeffizienz: Ungenutztes Pulver kann recycelt und wiederverwendet werden. |

| Metall-Spritzgießen (MIM) | Beim MIM-Verfahren wird Aluminiumlegierungspulver mit einem Bindemittel gemischt, um ein Ausgangsmaterial zu erzeugen, das in einen Formhohlraum gespritzt werden kann. Das Bindemittel wird dann durch einen Entbinderungsprozess entfernt, wobei ein nahezu netzförmiges Bauteil zurückbleibt. | 316L (rostfreier Stahl zum Vergleich), 2219 (hohe Festigkeit), 7075 (hohe Festigkeit und Verschleißfestigkeit) | * Hohe Präzision und Maßhaltigkeit: Komplexe Formen mit engen Toleranzen können realisiert werden. * Massenproduktion: MIM ermöglicht die effiziente Herstellung großer Mengen von Teilen. * Net-shape oder near-net-shape: Es ist nur eine minimale Nachbearbeitung erforderlich. * Vielseitigkeit der Materialien: MIM kann mit einer breiteren Palette von Materialien verwendet werden als herkömmliche Gussverfahren. |

| Thermisches Spritzen | Geschmolzenes Aluminiumlegierungspulver wird auf ein Substrat gesprüht, um eine Beschichtung mit spezifischen Eigenschaften zu erzeugen. | Al5052 (für Korrosionsbeständigkeit), AlSi (für Verschleißbeständigkeit), Nickel-Aluminium (NiAl) für Hochtemperaturanwendungen | * Oberflächenmodifikation: Beschichtungen können Eigenschaften wie Verschleißfestigkeit, Korrosionsbeständigkeit und Wärmeleitfähigkeit verbessern. * Reparatur und Wiederherstellung: Abgenutzte oder beschädigte Bauteile können durch thermisches Spritzen repariert werden. * Selektive Beschichtung: Bestimmte Bereiche eines Bauteils können gezielt beschichtet werden. * Breite Palette von Substratmaterialien: Das thermische Spritzen kann auf verschiedenen Materialien wie Metallen, Kunststoffen und Keramiken angewendet werden. |

| Pyrotechnik | Aluminiumpulver ist ein Hauptbestandteil von Feuerwerkskörpern, da es hell brennt und eine weiße oder silberne Farbe erzeugt. | Feinheiten (<45 Mikrometer) für bessere Farbeffekte | * Pyrotechnische Effekte: Aluminiumpulver trägt zu den visuellen Effekten von Feuerwerkskörpern bei. * Steuerung der Abbrandgeschwindigkeit: Mit verschiedenen Partikelgrößen lässt sich die Abbrandgeschwindigkeit der Feuerwerkskomposition steuern. |

| Energetische Materialien | Aluminiumpulver wird aufgrund seiner hohen Energiedichte in Treibstoffen und Sprengstoffen verwendet. | Militärqualität mit spezifischen Anforderungen an Partikelgröße und Reinheit | * Hohe Energieleistung: Aluminiumpulver trägt zur Sprengkraft des Materials bei. * Brennstoff-Oxidationsmittel-Gemisch: Aluminiumpulver kann mit Oxidationsmitteln wie Ammoniumnitrat gemischt werden, um energetische Materialien herzustellen. |

| Pigmente und Farben | Aluminiumpulver kann als Pigment in Farben und Tinten verwendet werden, um eine silberne oder metallische Oberfläche zu erzeugen. | Ultrafeine Pulver (<10 Mikrometer) für eine bessere Dispersion | * Dekorative Effekte: Aluminiumpulver sorgt für ein reflektierendes und metallisches Aussehen. * Hitzereflexion: Aluminiumpigmente können Wärme reflektieren und eignen sich daher für hitzebeständige Anstriche. * Korrosionsbeständigkeit: Aluminiumpigmente können die Korrosionsbeständigkeit von Anstrichen verbessern. |

Leitlinien für die Auswahl

| Faktor | Beschreibung | Wichtige Überlegungen |

|---|---|---|

| Auswahl der Legierung | Der erste und wichtigste Schritt besteht darin, die Aluminiumlegierung zu bestimmen, die den Anforderungen Ihrer Anwendung am besten entspricht. | * Mechanische Eigenschaften: Berücksichtigen Sie die erforderliche Zugfestigkeit, Streckgrenze, Ermüdungsfestigkeit und Duktilität für das fertige Teil. Verschiedene Legierungsserien (z.B. 1xxx, 6xxx, 7xxx) bieten ein Spektrum von Festigkeits- und Gewichtseigenschaften. * Korrosionsbeständigkeit: Wenn das Teil rauen Umgebungen ausgesetzt ist, wählen Sie eine Legierung mit hoher Korrosionsbeständigkeit, wie z. B. die 5xxx-Serie für die Schifffahrt. * Schweißeignung: Beurteilen Sie die Notwendigkeit von Nachbearbeitungstechniken wie Schweißen. Einige Legierungen, wie die 2xxx-Serie, sind weniger gut schweißbar. * Verformbarkeit: Bestimmen Sie den Grad der Umformung, der für das endgültige Teil erforderlich ist. Hochreines Aluminium (Serie 1xxx) lässt sich hervorragend umformen, während stärkere Legierungen möglicherweise zusätzliche Umformtechniken erfordern. |

| Pulverchemie | Die chemische Zusammensetzung des Pulvers hat einen direkten Einfluss auf die Eigenschaften des Endprodukts. | * Legierungselemente: Die spezifischen Elemente, die der Aluminiumbasis hinzugefügt werden (z. B. Magnesium, Silizium, Kupfer), bestimmen die endgültigen Eigenschaften. In den Datenblättern seriöser Anbieter ist die genaue Zusammensetzung der einzelnen Pulver angegeben. * Verunreinigungsgrade: Minimieren Sie das Vorhandensein von Verunreinigungen wie Oxiden, Eisen und Silizium, da diese die mechanischen Eigenschaften und die Druckfähigkeit negativ beeinflussen können. * Chemische Homogenität: Sorgen Sie für eine gleichmäßige Verteilung der Elemente in den Pulverpartikeln, damit das fertige Teil gleichmäßige Eigenschaften aufweist. Seriöse Lieferanten mit strengen Qualitätskontrollverfahren können dies garantieren. |

| Morphologie des Pulvers | Form und Größe der Partikel haben einen erheblichen Einfluss auf die Fließfähigkeit des Pulvers, die Packungsdichte und die Druckbarkeit in Additive Manufacturing (AM)-Verfahren. | * Partikelgrößenverteilung: Ein gut verteilter Partikelgrößenbereich mit nur wenigen über- oder unterdimensionierten Partikeln optimiert den Pulverfluss und die Packungsdichte. * Form der Partikel: Idealerweise bieten sphärische oder nahezu sphärische Partikel eine hervorragende Fließfähigkeit und minimieren die Reibung zwischen den Partikeln während des AM-Prozesses. * Fläche: Eine größere Oberfläche kann die Reaktivität mit atmosphärischen Elementen erhöhen, weshalb einige AM-Techniken Pulver mit einer kontrollierten Oberfläche erfordern, um die Oxidation zu minimieren. |

| Fließfähigkeit des Pulvers | Die Leichtigkeit, mit der das Pulver fließt, ist entscheidend für eine gleichmäßige Schichtbildung bei AM-Prozessen. | * Scheinbare Dichte: Dies bezieht sich auf das Gewicht des Pulvers pro Volumeneinheit, wobei sowohl die festen Partikel als auch die Luftporen zwischen ihnen berücksichtigt werden. Eine höhere scheinbare Dichte bedeutet oft eine bessere Fließfähigkeit. * Schräglagenwinkel: Der Winkel, in dem ein Pulverhaufen natürlich ruht, ist ein Indikator für die Fließfähigkeit. Ein geringerer Schüttwinkel bedeutet eine bessere Fließfähigkeit. * Durchflussmenge: Misst die Geschwindigkeit, mit der Pulver durch eine Öffnung fließt. Dies wirkt sich direkt auf die Geschwindigkeit und Effizienz von AM-Prozessen aus. |

| Herstellbarkeit von Pulvern | Das Verfahren zur Herstellung des Aluminiumlegierungspulvers kann dessen Eigenschaften beeinflussen. | * Technik der Zerstäubung: Die Gaszerstäubung bietet im Vergleich zu Techniken wie der Wasserzerstäubung eine bessere Kontrolle über Partikelgröße und -morphologie. * Reinheit des Pulvers: Inertgas-Zerstäubungsumgebungen minimieren die Verunreinigung während des Zerstäubungsprozesses, was zu Pulvern mit höherer Reinheit führt. |

| Pulverförmige Zusatzstoffe | In einigen Fällen werden dem Pulver spezielle Zusatzstoffe beigemischt, um die Druckfähigkeit oder die Eigenschaften des fertigen Teils zu verbessern. | * Fließhilfsmittel: Diese verbessern die Fließfähigkeit des Pulvers und sorgen für einen gleichmäßigeren Druckprozess. * Sinterhilfsmittel: Diese Zusatzstoffe können verwendet werden, um die für die Verdichtung erforderliche Sintertemperatur zu senken, was für einige AM-Verfahren von Vorteil sein kann. |

| Lieferantenqualifizierung | Die Auswahl eines zuverlässigen Lieferanten mit einer nachgewiesenen Erfolgsbilanz ist für die Qualität und Konsistenz von entscheidender Bedeutung. | * Verfahren zur Qualitätskontrolle: Sicherstellen, dass der Lieferant während des gesamten Herstellungsprozesses strenge Qualitätskontrollmaßnahmen einhält. * Zertifizierung: Achten Sie auf Lieferanten mit Zertifizierungen, die für die AM-Industrie relevant sind, wie ASTM- oder NADCAP-Normen. * Daten zur Charakterisierung des Pulvers: Seriöse Anbieter liefern detaillierte Datenblätter mit der chemischen Zusammensetzung, der Partikelgrößenverteilung und anderen relevanten Pulvereigenschaften. |

Vor- und Nachteile von Aluminiumlegierungspulver

| Profis | Nachteile |

|---|---|

| Ausgezeichnetes Verhältnis von Stärke zu Gewicht: Aluminiumlegierungen in Pulverform weisen eine außergewöhnliche Festigkeit im Verhältnis zu ihrem Gewicht auf. Dadurch eignen sie sich ideal für Anwendungen in der Luft- und Raumfahrt, der Automobilindustrie und dem Transportwesen, wo leichte, leistungsstarke Komponenten entscheidend sind. Im Vergleich zu Stahl kann Aluminiumlegierungspulver eine Gewichtsreduzierung von bis zu 30% bieten, während es vergleichbare oder sogar bessere Festigkeitseigenschaften aufweist. | Herausforderungen bei der Verarbeitung: Pulver aus Aluminiumlegierungen kann empfindlich sein und erfordert eine sorgfältige Handhabung in den verschiedenen Produktionsphasen. Die Fließfähigkeit des Pulvers muss genau kontrolliert werden, um eine gleichbleibende Dichte im fertigen Teil zu gewährleisten. Darüber hinaus können einige Aluminiumlegierungen bei additiven Fertigungsverfahren wie dem 3D-Druck bestimmte Atmosphären oder spezielle Geräte erfordern, um die Oxidation zu minimieren und optimale Ergebnisse zu gewährleisten. |

| Entschlüsselt komplexe Geometrien: Im Gegensatz zu herkömmlichen subtraktiven Fertigungsverfahren wie der spanenden Bearbeitung lassen sich mit Aluminiumlegierungspulver komplizierte und komplexe Geometrien herstellen. Additive Fertigungsverfahren, die dieses Pulver verwenden, können Teile mit inneren Kanälen, Gittern und anderen Merkmalen herstellen, die mit herkömmlichen Methoden nur schwer oder gar nicht zu realisieren wären. Diese Designfreiheit öffnet Türen für Innovationen in den Bereichen Leichtbau, Wärmeableitung und Teilefunktionalität. | Begrenzte Teilegröße: Die Pulvertechnologie für Aluminiumlegierungen bietet zwar Vorteile in Bezug auf die geometrische Komplexität, kann aber hinsichtlich der endgültigen Bauteilgröße Einschränkungen mit sich bringen. Die derzeitigen Möglichkeiten von 3D-Druckmaschinen und Pulverbettschmelzverfahren könnten die Herstellung sehr großer Bauteile einschränken. Durch den technologischen Fortschritt werden diese Grenzen jedoch kontinuierlich verschoben, und es wird erwartet, dass die maximal erreichbare Teilegröße in den kommenden Jahren zunehmen wird. |

| Geringerer Materialabfall: Im Vergleich zu subtraktiven Fertigungsverfahren, bei denen viel Ausschuss anfällt, bietet Aluminiumlegierungspulver einen nachhaltigeren Ansatz. Beim 3D-Druck kann unbenutztes Pulver oft recycelt und wiederverwendet werden, wodurch Abfall und Produktionskosten minimiert werden. Dieser Fokus auf Materialeffizienz passt gut zu den wachsenden Umweltbedenken und fördert verantwortungsvolle Herstellungspraktiken. | Kostenüberlegungen: Die Kosten für Aluminiumlegierungspulver können höher sein als für herkömmliche Aluminiumbarren oder -stäbe. Das liegt zum Teil an der zusätzlichen Verarbeitung, die mit der Herstellung des Pulvers verbunden ist, und an den besonderen Anforderungen an die Handhabung. Die Vorteile des geringeren Gewichts, der komplexen Geometrien und des geringeren Abfalls können jedoch den anfänglichen Kostenaufschlag bei bestimmten Anwendungen ausgleichen. Darüber hinaus wird erwartet, dass die Kosten für Aluminiumlegierungspulver wettbewerbsfähiger werden, wenn die Technologie ausgereift ist und die Produktionsmengen steigen. |

| Hervorragende Oberflächengüte: Mit Aluminiumlegierungspulver lassen sich Teile mit außergewöhnlichen Oberflächengüten herstellen. Additive Fertigungsverfahren können einen hohen Grad an Detailgenauigkeit und Auflösung erreichen, was zu Bauteilen mit einem glatten und ästhetisch ansprechenden Aussehen führt. Dadurch werden umfangreiche Nachbearbeitungsschritte wie Schleifen oder Polieren überflüssig, was den Produktionsprozess weiter rationalisiert. | Potenzial für Anisotropie: Die Schichtbildung bei additiven Fertigungsverfahren mit Aluminiumlegierungspulver kann zu einer leichten Anisotropie in den mechanischen Eigenschaften des fertigen Teils führen. Das bedeutet, dass die Festigkeit und das Verhalten des Werkstoffs je nach Belastungsrichtung variieren können. Durch die Optimierung der Druckprozessparameter und den möglichen Einsatz von Nachbearbeitungstechniken wie Wärmebehandlung können Ingenieure jedoch die Auswirkungen der Anisotropie abmildern und eine gleichbleibende Leistung sicherstellen. |

| Maßgeschneiderte Eigenschaften: Aluminiumlegierungen können mit bestimmten Elementen wie Silizium, Magnesium oder Kupfer formuliert werden, um die gewünschten mechanischen Eigenschaften zu erzielen. Dies ermöglicht die Herstellung von Aluminiumlegierungspulver, das für bestimmte Anwendungen maßgeschneidert ist. So kann zum Beispiel die Zugabe von Silizium die Festigkeit erhöhen, während Magnesium die Duktilität verbessert. Durch die Auswahl der geeigneten Legierungszusammensetzung können Ingenieure das Pulver für den jeweiligen Verwendungszweck optimieren. | Sicherheitsvorkehrungen: Aluminiumlegierungspulver kann, wie die meisten Metallpulver, entflammbar sein und bei Einatmung ein Gesundheitsrisiko darstellen. Richtige Handhabungsverfahren, Belüftungssysteme und persönliche Schutzausrüstungen sind unerlässlich, um eine sichere Arbeitsumgebung bei der Arbeit mit diesem Material zu gewährleisten. |

FAQs

F: Welches ist das am häufigsten verwendete Aluminiumlegierungspulver?

A: Aluminium 6061 ist das Arbeitspferd, das aufgrund seiner vielseitigen mechanischen Eigenschaften, seiner Korrosionsbeständigkeit und seiner moderaten Kosten in der Automobilindustrie und im allgemeinen Maschinenbau eingesetzt wird.

F: Wie hoch sind die Kosten für Aluminiumpulver im Vergleich zu Titan?

A: Aluminiumpulver beginnen bei etwa $5/lb im Vergleich zu $50+/lb für Titan, was trotz geringerer mechanischer Eigenschaften erhebliche Kostenvorteile bei der Umwandlung in Leichtbauweise zeigt.

F: Kann Aluminiumpulver oxidieren?

A: Feines Aluminiumpulver birgt bei der Handhabung, Lagerung und Verarbeitung Oxidationsrisiken, die eine inerte Umgebung und strenge Qualitätskontrollen erfordern, um die Risiken zu minimieren.

F: Können Sie Teile aus Aluminiumlegierungen in 3D drucken?

A: Ja, Aluminium-DED und Binder-Jet-AM entwickeln sich schnell für Strukturbauteile in der Luft- und Raumfahrt, wobei fortschrittliche Pulver und Verarbeitungsraffinessen eingesetzt werden, um nach dem Sintern eine Dichte von über 99% zu erreichen.