Aluminiumlegierungspulver bezieht sich auf pulvermetallurgische Formen von Aluminiumlegierungen. Aluminiumpulver finden aufgrund ihres geringen Gewichts, ihrer hohen Festigkeit, Korrosionsbeständigkeit, Wärmeleitfähigkeit und elektrischen Leitfähigkeit in verschiedenen Anwendungen Verwendung.

Überblick über Aluminiumlegierungspulver

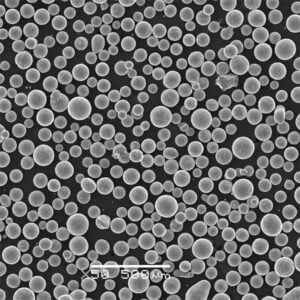

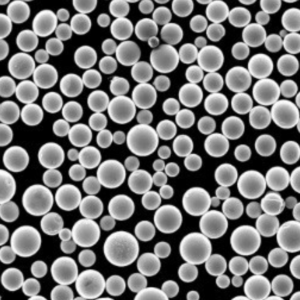

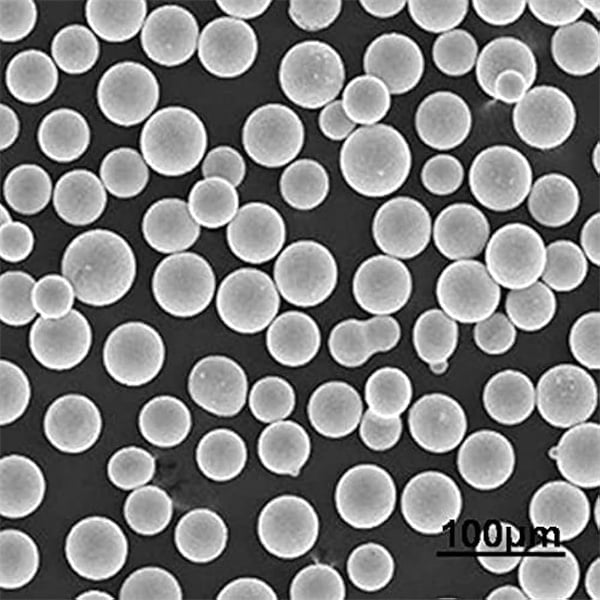

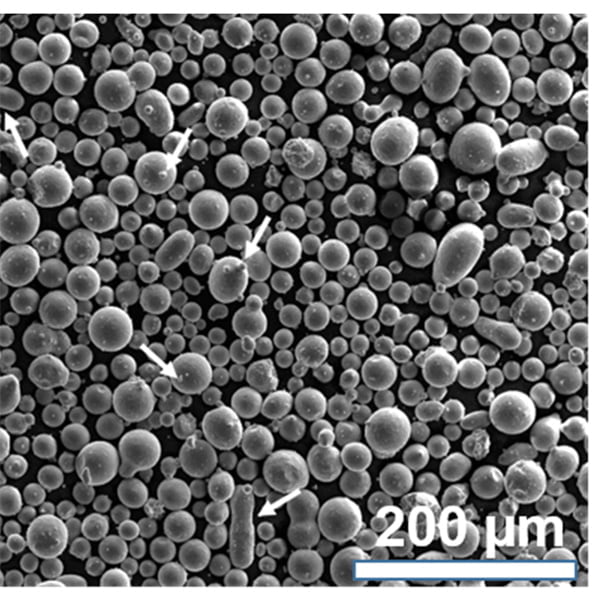

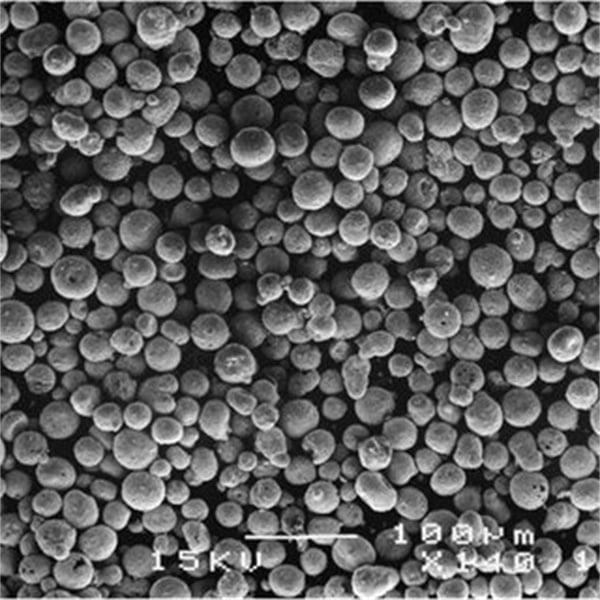

Aluminiumlegierungspulver wird durch Zerstäuben von geschmolzenen Legierungen in feine Tröpfchen hergestellt, die zu Pulverteilchen erstarren. Die Zusammensetzung und die Eigenschaften des Legierungspulvers können je nach Bedarf angepasst werden.

Wichtige Informationen über Aluminiumlegierungspulver:

- Hergestellt durch Zerstäubung von Aluminiumlegierungen zu feinem Pulver

- Die Partikelgröße reicht von wenigen Mikrometern bis zu Millimetern

- Sphärische, unregelmäßige oder flockige Partikelformen

- Vielfalt der verwendeten Legierungselemente - Si, Mg, Zn, Cu usw.

- Eigenschaften abhängig von der Legierungszusammensetzung

- Geringes Gewicht, hohe Festigkeit, Korrosionsbeständigkeit

- Verwendet für additive Fertigung, thermisches Spritzen, MIM usw.

Aluminiumlegierungspulver-Typen

| Typ | Zusammensetzung | Merkmale |

|---|---|---|

| Reines Al | 99%+ Al | Geringe Festigkeit, hohe elektrische Leitfähigkeit |

| Serie 1000 | Al + Mn, Fe, Si | Aushärtbar, höhere Festigkeit |

| Serie 2000 | Al-Cu | Wärmebehandelbar, hohe Festigkeit |

| Serie 5000 | Al-Mg | Mäßige bis hohe Festigkeit |

| Serie 6000 | Al-Mg-Si | Mittlere bis hohe Festigkeit |

| Serie 7000 | Al-Zn | Höchste Stärke |

Aluminium-Legierungspulver Zusammensetzung

Aluminiumlegierungspulver enthalten Aluminium als Grundmetall und Legierungselemente. Zu den üblichen Legierungszusätzen gehören:

| Legierung Serie | Primäre Legierungselemente | Anwendungen | Verbesserte Eigenschaften durch Legierungselemente |

|---|---|---|---|

| Serie 1XXX | > 99% Aluminium (Al) | * Elektrische Leiter * Wärmetauscher * Lebensmittelverpackungen | * Hohe elektrische Leitfähigkeit * Hervorragende Verformbarkeit * Hervorragende Korrosionsbeständigkeit |

| Baureihe 2XXX | Al + Kupfer (Cu) (bis zu 5,5%) | * Bauteile für die Luft- und Raumfahrt * Stromschienen * Automobilteile | * Erhöhte Festigkeit * Verbesserte Bearbeitbarkeit * Gute Schweißbarkeit |

| Baureihe 3XXX | Al + Mangan (Mn) (bis zu 1,3%) | * Bau- und Konstruktionsmaterialien * Schilder und Tafeln * Lagertanks | * Verbesserte Kaltverfestigung * Hervorragende Umformbarkeit * Hervorragende Lötbarkeit |

| Serie 4XXX | Al + Silizium (Si) (bis zu 12%) | * Motorblöcke * Zylinderköpfe * Schweißdrähte | * Ausgezeichnete Gießeigenschaften * Niedriger Wärmeausdehnungskoeffizient * Verschleißfestigkeit |

| Serie 5XXX | Al + Magnesium (Mg) (bis zu 5,6%) | * Schiffbau * Druckbehälter * Chemische Lagertanks | * Hohes Verhältnis von Festigkeit zu Gewicht * Ausgezeichnete Korrosionsbeständigkeit * Gute Schweißbarkeit |

| Serie 6XXX | Al + Magnesium (Mg) + Silizium (Si) (bis zu 1 Mg & 0,6 Si) | * Flugzeugstrukturen * Brücken * Transportkomponenten | * Hervorragende Bearbeitbarkeit * Gute Festigkeit * Hervorragende Umformbarkeit |

| Serie 7XXX | Al + Zink (Zn) (bis zu 6,5%) | * Flugzeugtragflächen * Sportartikel * Hochfeste Verbindungselemente | * Hohe Festigkeit * Gute Ermüdungsfestigkeit * Verschleißfestigkeit (mit zusätzlichen Legierungselementen) |

| Serie 8XXX | Al + Lithium (Li) (bis zu 12%) | * Bauteile für die Luft- und Raumfahrt, die ein sehr geringes Gewicht erfordern * Hochleistungsfahrzeuge | * Extrem niedrige Dichte * Hohes Verhältnis von Festigkeit zu Gewicht * Eingeschränkte Anwendungsmöglichkeiten aufgrund hoher Kosten und Verarbeitungsprobleme |

Eigenschaften von Aluminiumlegierungspulver

Eigenschaften von Aluminiumlegierungspulver

| Eigentum | Beschreibung | Vorteile der Additiven Fertigung |

|---|---|---|

| Partikelgröße und -verteilung | Pulver aus Aluminiumlegierungen sind in einer Reihe von Partikelgrößen erhältlich, in der Regel zwischen 10 und 150 Mikrometer. Die Verteilung dieser Partikelgrößen innerhalb des Pulverbettes ist ebenfalls entscheidend. | Partikelgröße und -verteilung haben einen erheblichen Einfluss auf die endgültigen Eigenschaften des additiv gefertigten Teils. <br> – Feinere Partikel erzeugen in der Regel glattere Oberflächen, können aber aufgrund von Problemen mit der Fließfähigkeit und einer größeren Oberfläche für die Oxidation schwieriger zu verarbeiten sein. <br> – Größere Partikel verbessern die Fließfähigkeit, können aber zu einer raueren Oberfläche und möglicher Porosität im fertigen Teil führen. <br> - A enge Partikelgrößenverteilung mit minimalen Schwankungen gewährleistet eine gleichmäßige Packungsdichte und minimiert die inneren Spannungen innerhalb des gedruckten Teils. |

| Partikelform | Die Form der Aluminiumlegierungspulverpartikel kann die Packungsdichte, die Fließfähigkeit und die endgültige Mikrostruktur des additiv gefertigten Bauteils beeinflussen. | – Sphärische Partikel effizienter zu verpacken, was zu einer höheren Dichte und potenziell besseren mechanischen Eigenschaften führt. <br> – Unregelmäßig geformte Partikel können ineinandergreifende Merkmale entstehen, die die Haftung der Schichten verbessern, aber auch zu höheren inneren Spannungen und potenziellen Rissen führen können. |

| Fließfähigkeit des Pulvers | Die Fließfähigkeit des Pulvers bezieht sich auf die Leichtigkeit, mit der sich die Pulverpartikel in der Baukammer der Maschine bewegen und verteilen können. | Eine gute Fließfähigkeit ist eine wesentliche Voraussetzung für eine gleichmäßige Schichtabscheidung und eine genaue Teilegeometrie. <br> - Pulver mit schlechter Fließfähigkeit können zu ungleichmäßigem Auftrag, ungleichmäßiger Dichte und möglichen Druckfehlern führen. |

| Scheinbare Dichte | Die scheinbare Dichte eines Aluminiumlegierungspulvers ist die Masse des Pulvers pro Volumeneinheit, wobei die Zwischenräume zwischen den Teilchen berücksichtigt werden. | Die scheinbare Dichte ist ein entscheidender Faktor bei der Bestimmung der für ein bestimmtes Bauvolumen erforderlichen Materialmenge und kann die Schrumpfung des Teils während des Druckprozesses beeinflussen. |

| Packungsdichte | Die Packungsdichte ist das Verhältnis zwischen dem Feststoffvolumen der Pulverteilchen und dem Gesamtvolumen des Pulvers. | Die Packungsdichte ist in der Regel niedriger als die scheinbare Dichte, da zwischen den Partikeln Hohlräume vorhanden sind. Eine höhere Packungsdichte führt in der Regel zu besseren mechanischen Eigenschaften des Endprodukts. |

| Chemische Zusammensetzung | Die spezifischen Legierungselemente, die im Aluminiumpulver enthalten sind, beeinflussen die endgültigen Eigenschaften des additiv gefertigten Teils erheblich. Zu den üblichen Legierungselementen gehören Silizium, Kupfer, Magnesium, Mangan und Zink. | Die Auswahl des geeigneten Aluminiumlegierungspulvers hängt von den gewünschten Eigenschaften des fertigen Teils ab, wie z. B. Festigkeit, Korrosions- und Hitzebeständigkeit. <br> So kann beispielsweise die Zugabe von Kupfer die Festigkeit erhöhen, aber die Korrosionsbeständigkeit verringern. |

| Oberflächenchemie | Die Oberflächenchemie der Aluminiumlegierungspulverpartikel kann deren Fließfähigkeit, Reaktivität und Bindung während des Druckprozesses beeinflussen. | Auf der Oberfläche von Aluminiumpartikeln bildet sich von Natur aus eine dünne Oxidschicht. <br> – Techniken zur Oberflächenmodifikation kann eingesetzt werden, um die Fließfähigkeit zu verbessern und die Bindung zwischen den Partikeln während des additiven Fertigungsprozesses zu fördern. |

| Feuchtigkeitsgehalt | Aluminiumlegierungspulver sind hygroskopisch, d. h. sie nehmen leicht Feuchtigkeit aus der Umgebung auf. | Ein zu hoher Feuchtigkeitsgehalt im Pulver kann zu Wasserstoffporosität im additiv gefertigten Teil führen, was sich negativ auf die mechanischen Eigenschaften auswirkt. <br> - Um den Feuchtigkeitsgehalt des Pulvers niedrig zu halten, ist eine sachgemäße Lagerung und Handhabung entscheidend. |

Aluminiumlegierungspulver Anwendungen

| Anmeldung | Beschreibung | Vorteile von Aluminiumlegierungspulvern | Beschränkungen |

|---|---|---|---|

| Komponenten für die Luft- und Raumfahrt | Pulver aus Aluminiumlegierungen werden aufgrund ihres hervorragenden Verhältnisses von Festigkeit zu Gewicht und ihrer günstigen mechanischen Eigenschaften häufig für die additive Fertigung (AM) von Hochleistungskomponenten für die Luft- und Raumfahrt verwendet. Zu den gängigen Anwendungen gehören: - Flugzeugrümpfe und Flügelteile - Komponenten des Motors - Satellitenstrukturen |

– Leichte Konstruktion: Aluminiumlegierungen bieten im Vergleich zu herkömmlichen Werkstoffen wie Stahl eine erhebliche Gewichtsreduzierung und ermöglichen eine verbesserte Treibstoffeffizienz und Nutzlastkapazität in Luft- und Raumfahrzeugen. – Gestaltungsfreiheit: AM ermöglicht die Herstellung komplexer, leichter Strukturen mit internen Kanälen und Gittern, die mit herkömmlichen Fertigungsmethoden nur schwer oder gar nicht zu erreichen sind. – Leistungsspezifische Anpassung: Für die anspruchsvollen Anforderungen der Luft- und Raumfahrt, wie hohe Festigkeit, gute Ermüdungsbeständigkeit und hervorragende Korrosionsbeständigkeit, können spezielle Aluminiumlegierungen gewählt werden. |

– Pulverkosten: Pulver aus Aluminiumlegierungen können teurer sein als einige alternative Werkstoffe, die in der Luft- und Raumfahrt verwendet werden, wie z. B. Titanlegierungen. – Oberflächenrauhigkeit: Obwohl die AM-Prozesse ständig verbessert werden, können additiv gefertigte Aluminiumkomponenten im Vergleich zu maschinell bearbeiteten Teilen immer noch eine raue Oberfläche aufweisen. Für bestimmte Anwendungen können Nachbearbeitungstechniken wie Bearbeitung oder Polieren erforderlich sein. |

| Automobilkomponenten | Pulver aus Aluminiumlegierungen werden immer häufiger in der künstlichen Intelligenz für die Herstellung leichter und komplexer Automobilkomponenten verwendet. Beispiele hierfür sind: - Strukturelle Komponenten wie Halterungen und Gehäuse - Wärmesenken für die Leistungselektronik - Maßgeschneiderte Motorkomponenten |

– Gewichtsreduzierung: Aluminium-AM-Bauteile tragen zu einer verbesserten Kraftstoffeffizienz und Gesamtleistung des Fahrzeugs bei. – Funktionale Integration: AM ermöglicht das Design und die Herstellung von Teilen mit integrierten Funktionen, wodurch die Anzahl der Komponenten reduziert und die Montageprozesse vereinfacht werden. – Optimierung der Leistung: Aluminiumlegierungen können so gewählt werden, dass sie bestimmte Eigenschaften wie hohe Festigkeit für Strukturbauteile oder gute Wärmeleitfähigkeit für Kühlkörper aufweisen. |

– Teilqualifikation: Für sicherheitskritische Automobilteile, die mittels AM hergestellt werden, können umfangreiche Tests und Zertifizierungen erforderlich sein. – Produktionsvolumen: Während AM zunehmend für das Prototyping und die Kleinserienfertigung eingesetzt wird, befindet sich die Skalierbarkeit für die Großserienfertigung in der Automobilindustrie noch in der Entwicklung. |

| Medizinische Implantate | Aluminiumlegierungspulver mit biokompatiblen Eigenschaften werden für die AM von maßgeschneiderten medizinischen Implantaten erforscht, wie z. B: - Platten und Schrauben zur Knochenreparatur - Zahnimplantate - Prothetische Komponenten |

– Biokompatibilität: Bestimmte Aluminiumlegierungen weisen eine gute Biokompatibilität auf, wodurch das Risiko einer Abstoßung durch den menschlichen Körper minimiert wird. – Anpassungen: AM ermöglicht die Herstellung patientenindividueller Implantate, die perfekt auf die individuelle Anatomie abgestimmt sind und die Passform und Funktion des Implantats verbessern. – Poröse Strukturen: Mittels AM hergestellte poröse Aluminiumstrukturen können das Einwachsen von Knochen fördern und die Osseointegration (Verbindung mit dem Knochen) von Implantaten verbessern. |

– Begrenzte Auswahl an biokompatiblen Legierungen: Derzeit gelten nur wenige Aluminiumlegierungen als biokompatibel für medizinische Anwendungen. – Mechanische Eigenschaften: Einige Aluminiumlegierungen verfügen möglicherweise nicht über die erforderliche Festigkeit oder Ermüdungsbeständigkeit für bestimmte hochbelastete Implantate. – Regulatorische Anforderungen: Für Medizinprodukte, die mittels AM hergestellt werden, müssen strenge behördliche Genehmigungsverfahren eingehalten werden. |

| Unterhaltungselektronik | Pulver aus Aluminiumlegierungen werden aufgrund ihrer guten Wärmeleitfähigkeit und ihres geringen Gewichts für die AM von verschiedenen Komponenten in der Unterhaltungselektronik verwendet. Beispiele hierfür sind: - Wärmesenken für elektronische Geräte - Leichte Gehäuse für Laptops und Mobiltelefone |

– Wärmemanagement: Die gute Wärmeleitfähigkeit von Aluminium trägt dazu bei, die von elektronischen Bauteilen erzeugte Wärme abzuleiten, was die Leistung und Zuverlässigkeit der Geräte verbessert. – Leichtes Design: AM-Komponenten aus Aluminium tragen zur allgemeinen Gewichtsreduzierung elektronischer Geräte bei und verbessern die Tragbarkeit und das Benutzererlebnis. |

– Begrenzte Stärke: Reines Aluminium oder einige Aluminiumlegierungen eignen sich unter Umständen nicht für Bauteile, die eine hohe Festigkeit erfordern. – Oberflächenbehandlung: Ähnlich wie bei anderen AM-Anwendungen kann die Oberflächenrauhigkeit für bestimmte ästhetische Anforderungen eine zusätzliche Nachbearbeitung erfordern. |

Additive Fertigung mit Aluminiumlegierungspulver

Einige Vorteile von AM mit Al-Legierungspulver:

| Nutzen Sie | Beschreibung | Auswirkungen |

|---|---|---|

| Gestaltungsfreiheit und Komplexität | Die additive Fertigung (AM) ermöglicht die Herstellung komplizierter und komplexer Geometrien, die mit herkömmlichen Fertigungsverfahren wie der maschinellen Bearbeitung oder dem Gießen nur schwer oder gar nicht zu erreichen sind. Pulver aus Aluminiumlegierungen erweitern diese Gestaltungsfreiheit noch, da sie fließfähig sind und selektiv geschmolzen oder gebunden werden können. | – Leichte Strukturen: AM ermöglicht die Konstruktion von Leichtbaukomponenten mit internen Gittern und Kanälen, die das Verhältnis von Festigkeit zu Gewicht für Anwendungen wie Luft- und Raumfahrt und Automobilbau optimieren. – Funktionale Integration: Teile können mit integrierten Funktionen entworfen werden, was den Bedarf an mehreren Komponenten reduziert und die Montageprozesse vereinfacht. – Anpassungen: AM ermöglicht die Herstellung kundenspezifischer Teile, die auf bestimmte Bedürfnisse zugeschnitten sind, wie z. B. patientenspezifische medizinische Implantate oder maßgeschneiderte Gehäuse für Unterhaltungselektronik. |

| Materialeffizienz und Abfallreduzierung | Im Gegensatz zu herkömmlichen subtraktiven Fertigungsverfahren, bei denen viel Ausschuss anfällt, bietet AM mit Aluminiumlegierungspulver einen nachhaltigeren Ansatz. Das Material wird nur dort verwendet, wo es während des schichtweisen Aufbaus benötigt wird, wodurch der Abfall minimiert wird. | – Geringere Umweltbelastung: Ein geringerer Materialverbrauch bedeutet einen kleineren ökologischen Fußabdruck im Vergleich zu herkömmlichen Herstellungsverfahren. – Fertigung auf Abruf: AM ermöglicht die Produktion von Teilen auf Abruf, wodurch große Lagerbestände überflüssig werden und der Transportbedarf verringert werden kann. |

| Rapid Prototyping & Kleinserienproduktion | AM mit Aluminiumlegierungspulver eignet sich hervorragend für das Rapid Prototyping und ermöglicht die rasche Herstellung von Funktionsprototypen zur Überprüfung und Erprobung des Designs. Darüber hinaus erleichtert AM die Kleinserienfertigung komplexer Teile, ohne dass teure Werkzeuge benötigt werden, und ist damit ideal für Anwendungen mit geringen Stückzahlen. | – Schnellere Produktentwicklungszyklen: Rapid Prototyping ermöglicht schnellere Design-Iterationen und Feedback-Schleifen und beschleunigt so den Produktentwicklungsprozess. – Verkürzte Markteinführungszeit: AM ermöglicht die Produktion von Teilen auf Abruf, wodurch lange Vorlaufzeiten, wie sie bei herkömmlichen Fertigungsmethoden üblich sind, entfallen. – Kostengünstig bei geringen Mengen: Bei Kleinserien können die Kosten für AM mit Aluminiumlegierungspulver im Vergleich zu herkömmlichen Methoden, die Investitionen in Werkzeuge erfordern, wettbewerbsfähig sein. |

| Performance Tailoring & Lightweighting | Es gibt eine breite Palette von Aluminiumlegierungen in Pulverform, die jeweils unterschiedliche Eigenschaften wie Festigkeit, Korrosionsbeständigkeit und Wärmeleitfähigkeit aufweisen. Dies ermöglicht die Auswahl des optimalen Aluminiumlegierungspulvers, um die gewünschten Leistungsmerkmale für eine bestimmte Anwendung zu erreichen. | – Leichtgewichtigkeit für Leistung: Das geringe Gewicht von Aluminium in Verbindung mit der Designfreiheit von AM ermöglicht die Herstellung von leichteren Bauteilen, die die Kraftstoffeffizienz von Fahrzeugen oder die Nutzlastkapazität in der Luft- und Raumfahrt verbessern. – Funktionale Optimierung: Je nach den Leistungsanforderungen einer Anwendung können spezifische Aluminiumlegierungen gewählt werden. So können beispielsweise hochfeste Legierungen für Strukturbauteile verwendet werden, während Legierungen mit guter Wärmeleitfähigkeit ideal für Kühlkörper sind. |

Derzeitige Beschränkungen bei AM mit Al-Pulver

| Aspekt | Begrenzung | Auswirkungen | Mögliche Lösungen |

|---|---|---|---|

| Eigenschaften des Pulvers | Unregelmäßige Partikelform und Größenverteilung | Inkonsistente Laserabsorption, schlechte Fließfähigkeit, erhöhte Porosität in den fertigen Teilen | Entwicklung effizienterer Zerstäubungstechniken für kugelförmige Pulver, genauere Kontrolle der Partikelgrößenverteilung |

| Fließfähigkeit des Pulvers | Schlechte Fließfähigkeit kann eine gleichmäßige Ausbreitung behindern | Uneinheitliche Schichtdichte, schwacher Verbund zwischen den Schichten | Einsatz von Fließhilfsmitteln oder Vibrationssystemen zur besseren Verteilung des Pulvers, Erkundung alternativer Verfahren der Pulverbettschmelzung, wie z. B. Binder-Jetting |

| Recyclingfähigkeit des Pulvers | Begrenzte Wiederverwendungszyklen aufgrund von Oxidation und Verschmutzung | Erhöhte Materialkosten, Umweltbelastung | Entwicklung von geschlossenen Pulvermanagement-Systemen mit integrierten Reinigungs- und Siebprozessen zur Erforschung von weniger oxidationsanfälligen Al-Legierungen |

| Qualität der Oberfläche | Hohe Oberflächenrauhigkeit durch ungeschmolzene Partikel | Nachbearbeitungsschritte erforderlich, Potenzial für Ermüdungsrissbildung | Optimierung der Laserparameter zur Verbesserung der Schmelzeffizienz, Erkundung alternativer Nachbearbeitungstechniken wie Kugelstrahlen oder Elektropolieren |

| Mechanische Eigenschaften | Porosität kann zu verminderter Festigkeit und Duktilität führen | Teile entsprechen möglicherweise nicht den Konstruktionsanforderungen | Einsatz des heißisostatischen Pressens (HIP) zum Porenschluss, Erforschung von Lasernachbearbeitungstechniken wie Schmelzbadveredelung |

| Verbleibender Stress | Schnelle Erstarrung kann zu hohen Eigenspannungen führen | Erhöhtes Risiko des Verziehens und der Rissbildung | Vorwärmen des Pulverbettes, Optimierung der Laserscan-Strategien zur Minimierung von Wärmegradienten, Einsatz von Spannungsarmglühungen |

| Kosten | Hohe Kosten für die Herstellung von Al-Pulver | Schränkt die wirtschaftliche Tragfähigkeit für bestimmte Anwendungen ein | Entwicklung energieeffizienterer Zerstäubungstechniken, Erforschung alternativer Fertigungsmethoden für einfachere Geometrien |

| Auswirkungen auf die Umwelt | Hoher Energieverbrauch bei der Pulverherstellung | Erhöhter Kohlenstoff-Fußabdruck | Erforschung umweltfreundlicher AM-Techniken wie Kaltspritzen oder Binder-Jetting mit wasserbasierten Bindemitteln, Erforschung der Verwendung von recyceltem Aluminium |

| Beschränkungen der Teilegröße | Beschränkungen des Bauvolumens von AM-Maschinen | Aluminiumkomponenten können nicht ohne weiteres in großen Mengen hergestellt werden | Entwicklung größerer AM-Maschinen mit höheren Produktionsvolumina, Erforschung hybrider AM-Techniken zur Kombination von Funktionalitäten |

| Überlegungen zur Gestaltung | Notwendigkeit der Designoptimierung für AM | Konventionelle Entwurfsregeln lassen sich möglicherweise nicht direkt umsetzen | Entwicklung von Konstruktionsrichtlinien und Softwaretools speziell für die AM von Aluminiumkomponenten, Förderung des Wissensaustauschs und bewährter Verfahren innerhalb der AM-Gemeinschaft |

Metall-Spritzgießen mit Aluminiumlegierungspulver

Das Metall-Spritzgießen (MIM) ermöglicht die Herstellung komplexer, eng tolerierter, endkonturierter Metallteile aus Aluminiumlegierungspulver zu relativ geringen Kosten.

Vorteile von MIM mit Aluminiumlegierungspulver

| Merkmal | Nutzen Sie | Beispielanwendung |

|---|---|---|

| Komplexe Geometrien | MIM aus Aluminiumlegierungen eignet sich hervorragend für die Herstellung komplizierter Formen mit engen Toleranzen. Im Gegensatz zu traditionellen Gussverfahren ist MIM nicht durch Formtrennlinien begrenzt und ermöglicht Hinterschneidungen, dünne Wände und innere Kanäle. | Miniaturzahnräder in einem medizinischen Gerät mit ineinander greifenden Zähnen und internen Schmiermittelkanälen. |

| Produktion großer Mengen | MIM bietet eine kostengünstige Lösung für die Großserienproduktion kleiner Metallteile. Das Spritzgussverfahren ermöglicht schnelle Zykluszeiten und minimale Nachbearbeitung, was zu erheblichen Kosteneinsparungen im Vergleich zur maschinellen Bearbeitung komplizierter Bauteile führt. | Elektrische Steckverbinder für die Unterhaltungselektronik mit komplexen Stiftkonfigurationen, die in großen Mengen hergestellt werden. |

| Material Vielseitigkeit | Für das MIM-Verfahren kann eine breite Palette von Aluminiumlegierungen verwendet werden, die jeweils einzigartige Eigenschaften aufweisen. Dies ermöglicht eine Auswahl je nach den spezifischen Anforderungen der Anwendung, z. B. hohe Festigkeit (z. B. Al7075), gute Korrosionsbeständigkeit (z. B. Al5052) oder hervorragende Wärmeleitfähigkeit (z. B. Al6061). | Leichte Kühlkörper für elektronische Geräte, die Al6061 für eine effiziente Wärmeableitung verwenden. |

| Net-Shape Fertigung | MIM-Teile erfordern nur eine minimale Nachbearbeitung nach dem Sintern. Nahezu endgültige Abmessungen werden direkt aus der Form erreicht, wodurch die Notwendigkeit zusätzlicher Bearbeitungs- oder Endbearbeitungsschritte minimiert wird. | Biosensorkomponenten mit integrierten mikrofluidischen Kanälen, die hohe Präzision und minimale Nachbearbeitung für Biokompatibilität erfordern. |

| Gewichtsreduzierung | Aluminiumlegierungen sind von Natur aus leicht, so dass sich MIM ideal für Anwendungen eignet, bei denen eine Gewichtsreduzierung wichtig ist. Dies ist besonders in der Luft- und Raumfahrt, der Automobilindustrie und der Unterhaltungselektronik von Vorteil. | Strukturbauteile in Drohnen, die das hohe Festigkeits-Gewichts-Verhältnis von Al-Legierungen nutzen, die durch MIM hergestellt werden. |

| Gestaltungsfreiheit | MIM ermöglicht die Integration mehrerer Merkmale in ein einziges Bauteil. Dies verringert die Komplexität der Montage, verbessert die Funktionalität des Teils und senkt potenziell die Gesamtproduktionskosten. | Multifunktionale Ventilkomponenten für Fluidiksysteme, die Durchflussregelungselemente, Filter und Druckregelungsfunktionen kombinieren. |

| Verbesserte Oberflächengüte | MIM-Teile haben in der Regel eine glatte Oberfläche, so dass keine zusätzlichen Polier- oder Endbearbeitungsschritte erforderlich sind. Dies kann für Anwendungen, die ein hohes Maß an Oberflächenqualität erfordern, wie z. B. medizinische Implantate oder optische Komponenten, entscheidend sein. | Biokompatible Knochenschrauben mit glatter Oberfläche zur Förderung der Gewebeintegration und Minimierung von Infektionsrisiken. |

| Materialeffizienz | MIM nutzt ein nahezu endkonturnahes Herstellungsverfahren, das den Materialabfall im Vergleich zu herkömmlichen Bearbeitungstechniken minimiert. Dieser Vorteil steht im Einklang mit nachhaltigen Fertigungsverfahren. | Herstellung von komplexen Zahnrädern und Kettenrädern mit minimalem Ausschuss, wodurch die Ressourcenschonung gefördert wird. |

Beschränkungen für MIM mit Aluminiumpulvern

| Faktor | Begrenzung | Auswirkungen |

|---|---|---|

| Herausforderungen bei der Sinterung | Die hohe Reaktivität von Aluminium mit Sauerstoff kann zur Bildung von Oberflächenoxiden während des Sinterprozesses führen. Diese Oxide behindern die Partikelbindung, was zu geringerer mechanischer Festigkeit und erhöhter Porosität im Vergleich zu MIM-Teilen aus anderen Materialien wie Stahl führt. | Bauteile, die eine hohe strukturelle Integrität oder Druckbeständigkeit erfordern, sind aufgrund möglicher Festigkeitsbeschränkungen möglicherweise nicht für Aluminium-MIM geeignet. |

| Pulvereigenschaften | Die für MIM verwendeten Aluminiumpulver sind in der Regel feiner als die für andere Metalle verwendeten. Diese feine Partikelgröße kann es schwierig machen, eine gute Fließfähigkeit des Ausgangsmaterials zu erreichen, was zu Spritzgießfehlern wie Oberflächenrauhigkeit oder unvollständiger Teilefüllung führen kann. | Eine strenge Kontrolle der Pulvereigenschaften und eine sorgfältige Optimierung der Rezeptur des Ausgangsmaterials sind notwendig, um eine erfolgreiche Teileproduktion zu gewährleisten. |

| Größenbeschränkungen für Teile | Aufgrund der hohen Schrumpfung, die während des Sinterns auftritt (bis zu 20% bei Aluminium), sind die Größe und Komplexität der Teile, die mit Aluminium-MIM effektiv hergestellt werden können, begrenzt. Bei großen oder komplizierten Bauteilen kann es zu Rissen oder Verformungen kommen. | MIM aus Aluminium eignet sich am besten für kleine bis mittelgroße Teile mit relativ einfacher Geometrie. |

| Kostenüberlegungen | MIM bietet zwar Kostenvorteile für die Großserienproduktion, aber die Vorlaufkosten für die Werkzeug- und Pulverentwicklung können erheblich sein. Außerdem sind Aluminiumpulver für MIM in der Regel teurer als einige andere Metallpulver. | Für Anwendungen mit geringen Stückzahlen können die herkömmliche Bearbeitung oder alternative Fertigungsverfahren kostengünstiger sein. |

| Nachbearbeitungsanforderungen | Obwohl endkonturnahe Formen erreicht werden können, sind für MIM-Teile aus Aluminium je nach den spezifischen Anforderungen der Anwendung noch einige Nachbearbeitungsschritte wie Entgraten, Wärmebehandlung oder Oberflächenbearbeitung erforderlich. | Diese zusätzlichen Schritte können die Gesamtfertigungszeit und -kosten erhöhen. |

| Materielle Eigenschaftsbeschränkungen | Im Vergleich zu einigen anderen Metallen, die sich für MIM eignen, weisen Aluminiumlegierungen im Allgemeinen eine geringere Festigkeit und Verschleißfestigkeit auf. Dies kann ihre Verwendung bei Anwendungen einschränken, die eine hohe mechanische Leistung unter rauen Betriebsbedingungen erfordern. | MIM-Teile aus Aluminium sind möglicherweise nicht für Anwendungen geeignet, die hohe Belastungen, extreme Temperaturen oder abrasive Umgebungen erfordern. |

| Oberflächenrauhigkeit | Mit MIM-Aluminiumteilen lassen sich zwar gute Oberflächen erzielen, aber sie sind möglicherweise nicht so glatt wie bei anderen Metallbearbeitungsverfahren. Dies kann eine Einschränkung für Anwendungen darstellen, die aus ästhetischen oder funktionalen Gründen eine außergewöhnliche Oberflächenqualität erfordern. | Für bestimmte Anwendungen können Glättungs- oder Polierschritte erforderlich sein. |

| Begrenzte Auswahl an Legierungen | Die Auswahl an Aluminiumlegierungen, die für MIM zur Verfügung stehen, ist derzeit geringer als bei anderen Metallen, die üblicherweise für dieses Verfahren verwendet werden. Dies schränkt die Möglichkeit ein, die Materialeigenschaften auf spezifische Leistungsanforderungen zuzuschneiden. | Laufende Forschungs- und Entwicklungsarbeiten erweitern die Auswahl an Aluminiumlegierungen, die für MIM geeignet sind, aber die Möglichkeiten sind im Vergleich zu anderen Materialien immer noch begrenzt. |

Aluminiumlegierungspulver für das thermische Spritzen

| Eigentum | Beschreibung | Vorteile | Benachteiligungen |

|---|---|---|---|

| Zusammensetzung der Legierung | Aluminiumlegierungspulver gibt es in einer Vielzahl von Zusammensetzungen, die jeweils unterschiedliche Eigenschaften aufweisen. Zu den üblichen Legierungselementen gehören Silizium (Si), Magnesium (Mg), Kupfer (Cu) und Mangan (Mn). | – Si: Verbessert die Verschleißfestigkeit und Gießbarkeit. - Mg: Reduziert das Gewicht und verbessert die Korrosionsbeständigkeit. – Cu: Erhöht die Festigkeit und die Wärmeleitfähigkeit. – Mn: Verbessert die Verarbeitbarkeit und Hochtemperaturfestigkeit. |

- Die Auswahl hängt stark von den gewünschten Endeigenschaften der Beschichtung ab. - Für eine optimale Auswahl sind spezifische Legierungskenntnisse erforderlich. |

| Partikelgröße & Morphologie | Die Größe und Form der Pulverpartikel haben einen erheblichen Einfluss auf die Beschichtungseigenschaften. Die Pulver reichen von feiner als 10 Mikrometer bis zu groben Partikeln von über 100 Mikrometer, mit kugelförmiger oder unregelmäßiger Morphologie. | – Feine Pulver (< 45 Mikrometer): Erzeugt dichtere Beschichtungen mit glatteren Oberflächen, ideal für Anwendungen, die Verschleißfestigkeit und Korrosionsschutz erfordern. – Gröbere Pulver (> 45 Mikrometer): Bieten schnellere Abscheidungsraten und verbesserte Haftfestigkeit, geeignet für die Wiederherstellung verschlissener Komponenten. – Sphärische Pulver: Verbessert die Fließfähigkeit und die Packungseffizienz, was zu gleichmäßigeren Beschichtungen führt. – Unregelmäßige Puder: Kann eine rauere Oberfläche erzeugen, kann aber die mechanische Verzahnung innerhalb der Beschichtung verbessern. |

- Feinere Pulver erfordern spezielle thermische Spritzgeräte für die richtige Zuführung. - Gröbere Pulver können zu einer höheren Porosität in der Beschichtung führen. |

| Thermisches Spritzverfahren | Bei verschiedenen thermischen Spritzverfahren werden Aluminiumlegierungspulver mit unterschiedlichem Wirkungsgrad verwendet. Zu den gängigen Techniken gehören: - Hochgeschwindigkeits-Sauerstoffspritzen (HVOF) - Plasmaspritzen (PS) - Kältespritzen (CS) | – HVOF: Liefert hohe Partikelgeschwindigkeiten, was zu dichten Beschichtungen mit ausgezeichneter Verschleiß- und Korrosionsbeständigkeit führt. Gut geeignet für Si- und Cu-legierte Pulver. – PS: Bietet Prozessvielfalt für eine breitere Palette von Aluminiumlegierungspulvern. – CS: Verwendet niedrigere Partikeltemperaturen, minimiert die metallurgischen Veränderungen im Pulver und reduziert die Eigenspannung in der Beschichtung. Besser geeignet für Mg-legierte Pulver. |

- Die Auswahl hängt vom Schmelzpunkt des Pulvers und den gewünschten Beschichtungseigenschaften ab. - Jede Technik hat ihre eigenen Grenzen in Bezug auf Abscheiderate, Schichtdicke und Kosten. |

| Vorbereitung der Oberfläche | Die Oberflächenbeschaffenheit des Substrats hat einen erheblichen Einfluss auf die Haftung und Leistung der thermischen Spritzschicht. | - Gewährleistet eine saubere und aufgeraute Oberfläche für eine optimale mechanische Haftung. - Üblich sind Techniken wie Sandstrahlen oder Sandradieren. |

- Eine unsachgemäße Oberflächenvorbereitung kann zu einer schwachen Bindung und einem vorzeitigen Versagen der Beschichtung führen. |

| Eigenschaften der Beschichtung | Thermische Spritzschichten aus Aluminiumlegierungen bieten eine einzigartige Kombination von Eigenschaften: – Elektrische Leitfähigkeit: Variiert je nach Zusammensetzung der Legierung. Reines Aluminium bietet die höchste Leitfähigkeit, während Si- und Mg-Zusätze sie verringern können. – Wärmeleitfähigkeit: In der Regel niedriger als das Massenaluminium, kann aber mit bestimmten Legierungselementen wie Cu verbessert werden. – Korrosionsbeständigkeit: Aluminium selbst weist eine gute Korrosionsbeständigkeit auf, die durch Mg-Zusätze noch verbessert wird. – Abnutzungswiderstand: Verbessert durch Si- und Cu-Zusätze, wodurch sich die Beschichtung für Verschleißanwendungen eignet. |

- Maßgeschneidert für spezifische Anwendungsanforderungen durch Legierungsauswahl und Prozessoptimierung. - Es gibt Kompromisse zwischen verschiedenen Eigenschaften; so kann beispielsweise die Maximierung der Verschleißfestigkeit die elektrische Leitfähigkeit beeinträchtigen. |

|

| Anwendungen | Thermische Spritzschichten aus Aluminiumlegierungen werden aufgrund ihrer Vielseitigkeit in verschiedenen Branchen eingesetzt: – Automobilindustrie: Kolben, Zylinderköpfe, Bremssättel (für Verschleißfestigkeit und Wärmeableitung). – Luft- und Raumfahrt: Fahrwerkskomponenten, Komponenten der Flugzeugzelle (zum Schutz vor Korrosion und zur Gewichtsreduzierung). – Elektronik: Kühlkörper, elektrische Stromschienen (je nach der gewählten Legierung für die Leitfähigkeit). – Chemische Verarbeitung: Chemische Behälter, Rohre (für Korrosionsbeständigkeit). |

- Bieten eine kostengünstige Lösung für die Reparatur von Bauteilen, die Verbesserung der Leistung und die Verlängerung der Lebensdauer. - Materialauswahl und Prozesskontrolle sind entscheidend für das Erreichen der gewünschten Ergebnisse bei jeder Anwendung. |

Spezifikationen für Aluminiumlegierungspulver

Aluminiumlegierungspulver werden nach verschiedenen Standardspezifikationen hergestellt, in denen die zulässigen Zusammensetzungsgrenzen, Partikelgrößenbereiche, Formkontrolle usw. festgelegt sind.

| Standard | Beschreibung |

|---|---|

| AMS 4200 | Materialspezifikation für die Luft- und Raumfahrt für zerstäubtes Al-Legierungspulver |

| ASTM B602 | Standardspezifikation für Al-Legierungspulver |

| EN 1706 | Europäische Standardspezifikation für Al-Pulver |

| ISO 13318 | Internationale Norm für gas- und wasserverdüste Al-Pulver |

| DIN 50125 | Deutsches nationales Normal für verdüstes Al-Pulver |

Die Spezifikationen ermöglichen es den Kunden, Pulver zu beschaffen, die für ihre spezifischen Anwendungen und Prozessanforderungen geeignet sind.

Größen von Aluminiumlegierungspulver

Je nach Verwendungszweck werden verschiedene Größenordnungen von Aluminiumlegierungspulver hergestellt:

- Ultrafeines Pulver < 10 Mikrometer für reaktive Anwendungen

- Feines Pulver 15 - 45 Mikrometer, üblicherweise für thermisches Spritzen

- Mittleres Pulver 45 - 100 Mikrometer weit verbreitete Größe

- Grobes Pulver bis zu 150 Mikron für Spezialanwendungen

Größere Partikel über 180 Mikrometer werden vor allem in Kaltspritzverfahren für dickere Beschichtungen verwendet. Die Kontrolle der Partikelgrößenverteilung ist für einige Anwendungen ebenfalls wichtig.

Qualitäten von Aluminiumlegierungspulver

Aluminiumlegierungspulver wird je nach Art der Legierung in verschiedenen bewährten Qualitäten hergestellt:

- Pulver der Serie 1xxx - AA1100, AA1350

- Pulver der Serie 2xxx - AA2014, AA2024, AA2219, AA2519

- Pulver der Serie 5xxx - AA5083, AA5654

- Pulver der Serie 6xxx - AA6061, AA6082

- Pulver der Serie 7xxx - AA7050, AA7075

Höhere Zahlenreihen stehen für höhere Legierungsgrade und Festigkeit. Kundenspezifische Legierungszusammensetzungen sind auch für firmeneigene Sorten möglich.

Aluminiumlegierungspulver Vergleich

| Parameter | Kaltgaszerstäubung | Wasserzerstäubung |

|---|---|---|

| Partikelform | Hochgradig kugelförmig | Unregelmäßiger, Satelliten |

| Partikelgrößenbereich | 15 - 180 Mikrometer | 5 - 350 Mikrometer |

| Größenverteilung | Strengere Kontrolle | Weiterer Vertrieb |

| Scheinbare Dichte | Höher | Unter |

| Produktionsrate | Unter | Höher |

| Kosten | Höher | Unter |

Wasserzerstäubte Pulver haben in der Regel einen Kostenvorteil, leiden aber im Vergleich zu gaszerstäubten Aluminiumlegierungspulvern unter einer geringeren Sphärizität und einer breiteren Partikelverteilung.

Aluminiumlegierungspulver Normen

Wichtige Normen für Aluminiumlegierungspulver:

| Standard | Organisation | Beschreibung |

|---|---|---|

| AMS4200 | SAE | Spezifikation für Luft- und Raumfahrtmaterial |

| ASTM B602 | ASTM | Chemische Zusammensetzungen und Siebgrößen |

| EN1706 | CEN | Europäische Standardspezifikation |

| ISO13318 | ISO | Internationale Norm für gas- und wasserzerstäubte Formen |

Verschiedene nationale und organisatorische Normen tragen dazu bei, die Qualität und Konsistenz der Lieferung von Aluminiumlegierungspulver sicherzustellen.

Globale Lieferanten von Aluminiumlegierungspulver

| Anbieter | Standort | Fähigkeiten |

|---|---|---|

| Valimet Inc. | USA | Breites Zerstäubungsspektrum, große Kapazität |

| Sandvik Fischadler | UK | Führender Anbieter von kontrollierten Pulvern |

| TLS Technik GmbH | Deutschland | Spezialist für gas- und wasserverdüste Pulver |

| Fukuda Metal Foil & Powder Co. | Japan | Breites Angebot an Legierungen |

| SCM Metallprodukte | Singapur | Schwerpunkt auf Aluminium- und Kupferlegierungen |

Preisgestaltung für Aluminiumlegierungspulver

Der Preis für Aluminiumlegierungspulver variiert je nach:

- Legierungssorte und Eigenschaften

- Spezifikationen für Form und Größe der Partikel

- Abnahmemenge und Losgröße

- Regionale Tarife und Transport

| Typ | Preisspanne |

|---|---|

| Baureihe 1xxx | $5 - $15 pro kg |

| Baureihe 2xxx | $10 - $30 pro kg |

| Baureihe 5xxx | $15 - $35 pro kg |

| Baureihe 6xxx | $20 - $40 pro kg |

| Baureihe 7xxx | $30 - $60 pro kg |

Die obigen Preise sind nur ungefähre Richtwerte für Referenzzwecke. Wenden Sie sich an die Lieferanten, um die genauen aktuellen Preise für Ihren spezifischen Bedarf zu erfahren.

Vorteile und Beschränkungen von Aluminium-Legierungspulver

| Vorteile | Beschränkungen |

|---|---|

| Hohes Festigkeits-Gewichts-Verhältnis | Handhabung von Pulver |

| Aluminiumlegierungspulver bietet eine außergewöhnliche Festigkeit für sein Gewicht. Dies macht es ideal für Anwendungen, bei denen eine Gewichtsreduzierung von entscheidender Bedeutung ist, wie z. B. bei Bauteilen für die Luft- und Raumfahrt, für die Automobilindustrie und für die Prothetik. Im Vergleich zu herkömmlichen Metallen wie Stahl können Teile aus Aluminiumlegierungspulver ähnliche Festigkeitswerte erreichen und gleichzeitig das Gesamtgewicht erheblich reduzieren. | Aluminiumlegierungspulver, insbesondere feinere Sorten, können aufgrund ihrer Fließfähigkeit und der Gefahr von Staubexplosionen schwierig zu handhaben sein. Spezielle Handhabungsgeräte und Vorsichtsmaßnahmen sind erforderlich, um ein sicheres und effizientes Pulvermanagement während der Lagerung, des Transports und der additiven Fertigungsprozesse zu gewährleisten. |

| Komplexe Geometrien | Oberflächenrauhigkeit |

| Pulver aus Aluminiumlegierungen gedeihen gut in additiven Fertigungsverfahren (AM) wie dem 3D-Druck. Im Gegensatz zu herkömmlichen subtraktiven Fertigungsverfahren, bei denen Material abgetragen wird, um die gewünschte Form zu erhalten, werden bei der additiven Fertigung die Teile Schicht für Schicht aus dem Pulver aufgebaut. Dies ermöglicht die Herstellung komplizierter, leichter Bauteile mit komplexen Geometrien, die mit herkömmlichen Verfahren nur schwer oder gar nicht zu realisieren wären. | Mit Aluminiumlegierungspulver hergestellte Teile können im Vergleich zu maschinell bearbeiteten Bauteilen eine etwas rauere Oberfläche aufweisen. Nachbearbeitungstechniken wie Polieren oder Strahlen können zwar die Oberflächenstruktur verbessern, aber diese Schritte erhöhen die Gesamtfertigungszeit und -kosten. |

| Material Vielseitigkeit | Materialkosten |

| Eine Vielzahl von Aluminiumlegierungen kann in Pulverform verwendet werden, jede mit ihren eigenen einzigartigen Eigenschaften. Dies ermöglicht es den Ingenieuren, die Materialauswahl auf die spezifischen Anforderungen der jeweiligen Anwendung abzustimmen. Bei einigen Legierungen steht zum Beispiel eine hohe Festigkeit im Vordergrund, während andere eine bessere Korrosionsbeständigkeit oder eine bessere Bearbeitbarkeit nach der Herstellung bieten. | Aluminiumlegierungspulver kann teurer sein als herkömmliche Aluminiumbarren oder Knetprodukte. Dies liegt zum Teil an den zusätzlichen Verarbeitungsschritten bei der Pulverherstellung und den besonderen Anforderungen an die Handhabung. Die Vorteile von AM, wie z. B. der geringere Materialabfall und die endkonturnahe Fertigung, können die höheren Materialkosten bei einigen Anwendungen jedoch ausgleichen. |

| Near-Net-Shape-Fertigung | Isotrope Eigenschaften |

| Die additive Fertigung mit Aluminiumlegierungspulver ermöglicht eine endkonturnahe Fertigung. Das bedeutet, dass die endgültige Form des Bauteils mit minimalem Nachbearbeitungsabfall erreicht wird. Dies reduziert den Materialverbrauch und rationalisiert den Produktionsprozess im Vergleich zu konventionellen Methoden, die oft einen erheblichen Materialabtrag erfordern. | Aus Aluminiumlegierungspulver hergestellte Teile können leicht anisotrope Eigenschaften aufweisen, d. h. ihre mechanische Festigkeit kann je nach Baurichtung variieren. Das liegt daran, dass sich die Pulverpartikel während des AM-Prozesses in der Regel entlang der Baurichtung ausrichten. Die Fortschritte in der Pulvertechnologie und den AM-Techniken verbessern jedoch kontinuierlich die Isotropie von Bauteilen aus Aluminiumlegierungen. |

| Wiederverwertbarkeit | Auswirkungen auf die Umwelt |

| Aluminiumlegierungspulver lässt sich hervorragend recyceln. Ähnlich wie herkömmlicher Aluminiumschrott kann gebrauchtes Pulver wiederaufbereitet und in AM-Prozessen wiederverwendet werden, was die Abfallmenge minimiert und nachhaltige Fertigungsverfahren fördert. | Die Herstellung von Aluminiumlegierungspulver kann energieintensiv sein, und je nach der verwendeten Energiequelle kann sie im Vergleich zu herkömmlichen Herstellungsverfahren einen größeren ökologischen Fußabdruck haben. Die laufende Forschung konzentriert sich jedoch auf die Entwicklung energieeffizienterer Verfahren zur Pulverherstellung, um die Umweltauswirkungen zu verringern. |

FAQs

Welches sind die gängigsten Legierungen, die als Aluminiumlegierungspulver verwendet werden?

Die gängigsten Legierungspulver sind: 2xxx-Serien wie 2014 und 2024, 5xxx-Legierungen wie 5083, 6xxx-Legierungen, einschließlich 6061 und 6082, und 7xxx-Legierungen, wobei 7050 und 7075 besonders beliebt sind.

Welche Partikelgröße ist für das Metall-Spritzgießen mit Aluminiumpulver am besten geeignet?

Für das Metall-Spritzgießen mit Aluminiumlegierungspulvern wird in der Regel eine Partikelgröße zwischen 15 und 45 Mikron empfohlen.

Welche Arten von Zerstäubungsprozessen können Aluminiumlegierungspulver herstellen?

Gaszerstäubung und Wasserzerstäubung sind die beiden wichtigsten industriell genutzten Verfahren. Mit der Rotationsscheiben-Zerstäubungsmethode kann auch Aluminiumpulver hergestellt werden.

Welche Vorteile bietet die Verwendung von Aluminiumlegierungen der Serie 5xxx für das thermische Spritzen?

Al-Legierungen der Serie 5xxx wie 5083 weisen eine hervorragende Korrosionsbeständigkeit auf und bleiben auch bei hohen Temperaturen formstabil, so dass sie sich für thermische Spritzbeschichtungen für den Einsatz in der Schifffahrt und in der Chemie eignen.

Was beeinflusst den Preis von Aluminiumlegierungspulver?

Die Legierungszusammensetzung, Partikeleigenschaften wie Größe und Form, Auftragsvolumen, regionale Tarife und Transportkosten bestimmen die Endpreise der verschiedenen Aluminiumpulverlieferanten.

Welche Normen gelten für Pulver aus Aluminiumlegierungen, die für die additive Fertigung verwendet werden?

Zu den wichtigsten Normen gehören ASTM B602, AMS4200, EN1706 und ISO 13318. Weitere AM-spezifische Normen werden derzeit entwickelt, um prozessbezogene Anforderungen zu erfüllen.

Kann Aluminiumlegierungspulver wiederverwendet werden?

Die Wiederverwendung von Aluminiumpulver wird im Allgemeinen für kritische Anwendungen nicht empfohlen. Die Lagerungsbedingungen können die Aufnahme von Feuchtigkeit und Oxidation ermöglichen, wodurch die Leistungsfähigkeit des Pulvers eingeschränkt wird. Eine geringfügige Wiederverwendung kann bei unkritischen Anwendungen mit entsprechenden Tests möglich sein.

Sind Aluminiumlegierungen mit höheren Nummern immer stärker als Legierungen mit niedrigeren Nummern?

Im Allgemeinen weisen Pulver der Serien 2xxx, 6xxx und 7xxx eine höhere Festigkeit auf als Legierungen der Serien 1xxx oder 5xxx, doch kann es je nach genauer Zusammensetzung, Pulvereigenschaften und Verarbeitungsgeschichte zu erheblichen Überschneidungen kommen. Prüfen Sie immer die Daten des Lieferanten auf garantierte Pulvereigenschaften.

Warum sind Porosität und Anisotropie ein Problem für AM-gefertigte Aluminiumkomponenten?

Die hohe Wärmeleitfähigkeit und das Reflexionsvermögen von Aluminium in Verbindung mit der schnellen Erstarrung beim Laser- oder E-Beam-Schmelzen verhindern ein optimales Schmelzen und das Entweichen von Gasblasen, was zu Defekten führt. Außerdem ergeben sich unterschiedliche mechanische Eigenschaften parallel und quer zu den aufgebrachten Schichten.

Kann ich verschiedene Aluminiumlegierungspulver mischen, um kundenspezifische Qualitäten herzustellen?

Es ist im Allgemeinen nicht ratsam, Pulver zu mischen, um Zwischenprodukte oder kundenspezifische Legierungen herzustellen, da die Gefahr einer unvollständigen Vermischung, von Legierungsreaktionen oder einer unzureichenden Partikelbindung während der Herstellung des Teils besteht. Wenden Sie sich bei der Erkundung von Eigenschaftskombinationen eng an Ihren Pulverlieferanten.