Aluminium ist ein beliebter Metallwerkstoff für die additive Fertigung, der wegen seines guten Verhältnisses von Festigkeit zu Gewicht, seiner hervorragenden Korrosionsbeständigkeit, seiner thermischen Eigenschaften und seiner mechanischen Leistungsfähigkeit geschätzt wird. Als Additive Fertigung von Aluminium Qualität und Druckerkapazitäten verbessern, können neue hochwertige Anwendungen in den Bereichen Luft- und Raumfahrt, Automobilbau, Konsumgüter und Architektur von der Produktion komplexer Aluminiumteile profitieren.

Dieser Überblick behandelt die Vorteile gängiger Aluminiumlegierungen, die in AM-Verfahren wie dem Laser-Pulverbett-Schmelzen (PBF-LB) und der direkten Energieabscheidung (DED) verwendet werden, sowie die entsprechenden Eigenschaften, Nachbearbeitungsverfahren, Anwendungen und führenden Anbieter. Vergleichstabellen heben die Kompromisse zwischen verschiedenen Aluminiumwerkstoffen und AM-Methoden hervor.

Überblick über die additive Fertigung von Aluminium

Die wichtigsten Vorteile von Aluminium für AM-Anwendungen:

- Geringes Gewicht - niedrige Dichte trägt zur Reduzierung des Gewichts der gedruckten Teile bei

- Hohe Festigkeit - viele Aluminiumlegierungen haben eine Streckgrenze von über 500 MPa

- Ausgezeichnete Korrosionsbeständigkeit - schützende Oxid-Außenschicht

- Hohe Wärmeleitfähigkeit - Potenzial zur Wärmeableitung

- Gute Eigenschaften bei erhöhten Temperaturen - bis zu 300-400°C

- Elektrisch leitfähig - nützlich für elektronische Anwendungen

- Kostengünstig - weniger teuer als Titan- oder Nickellegierungen

- Wiederverwendbarkeit - Pulver können wiederverwendet werden, was die Materialkosten senkt

In Kombination mit der Designfreiheit von AM ermöglicht Aluminium leichtere, leistungsfähigere Komponenten in allen Branchen. Verbesserungen in der Aluminiumpulverproduktion ermöglichen erweiterte Möglichkeiten zur Herstellung dichter Teile, die mit Guss- und Knetmetallurgie konkurrieren.

Aluminiumlegierungspulver-Materialien für AM

Aluminiumlegierungen, die für die additive Fertigung optimiert sind, nutzen die kontrollierte Herstellung von Pulverpartikeln in Kombination mit intelligenten Legierungszusätzen zur Verbesserung der Eigenschaften.

Gängige Aluminium-AM-Legierungszusammensetzungen

| Legierung | Si% | Fe% | Cu% | Mn% | Mg% | Andere |

|---|---|---|---|---|---|---|

| AlSi10Mg | 9-11 | <1 | <0.5 | <0.45 | 0.2-0.45 | – |

| AlSi7Mg0,6 | 6-8 | <1 | <0.5 | <0.45 | 0.55-0.6 | – |

| Scalmalloy® | 4-6 | 0.1-0.3 | <0.1 | <0.1 | 0.4-0.7 | Zr Sc |

| C35A | 3-5 | 0.6 | 3.0-4.0 | 0.2-0.7 | 0.25-0.8 | – |

| A20X | 3-5 | 0.6 | 3.5-4.5 | 0.2-0.8 | 0.05-0.5 | – |

Silizium ist ein gängiges Verstärkungsmittel. Spurenelemente wie Fe, Cu, Mg optimieren die Eigenschaften. Einzigartige Legierungen wie Scalmalloy® verwenden Scandium-Zirkonium-Nanopartikel, um ultrahohe Festigkeiten zu erreichen, die die von Knetlegierungen übertreffen.

Hauptmerkmale von Aluminium-AM-Legierungen

| Legierung | Zugfestigkeit | Dichte | Schicht Durchdringungstiefe |

|---|---|---|---|

| AlSi10Mg | 400-440 MPa | 2,67 g/cc | 70-100 μm |

| AlSi7Mg0,6 | 420-500 MPa | 2,66 g/cc | 60-80 μm |

| Scalmalloy® | Über 550 MPa | 2,68 g/cc | 50-70 μm |

Höhere Festigkeiten begrenzen die erreichbare Einzelschichttiefe, bevor Umschmelzzyklen erforderlich werden.

Spezifikationen für Additive Fertigung von Aluminium

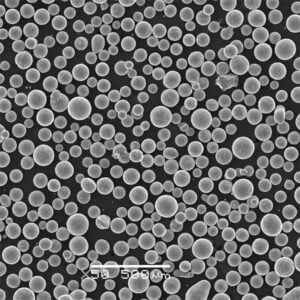

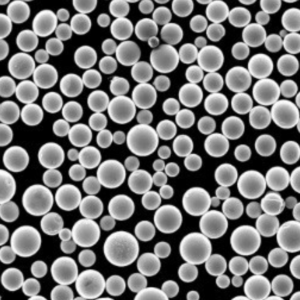

Kritische Pulvereigenschaften wie Fließfähigkeit, Partikelform und chemische Reinheit bestimmen die Qualität der Aluminium-AM-Verarbeitung.

Größenverteilungsstandards für Al-Pulver

| Messung | Typische Spezifikation |

|---|---|

| Größenbereich | 15 - 45 μm |

| Partikelform | Meist kugelförmig |

| Mittlere Größe (D50) | 25-35 μm |

Eine strenge Kontrolle der Partikelgrößenverteilung, der Morphologie und des Verschmutzungsgrads gewährleistet dichte, fehlerfreie Druckteile.

Chemienormen für Aluminiumdruckpulver

| Element | Zusammensetzung Grenze |

|---|---|

| Sauerstoff (O2) | 0,15% max |

| Stickstoff (N2) | 0,25% max |

| Wasserstoff (H2) | 0,05% max |

Die Begrenzung der gasförmigen Verunreinigungen verhindert eine große Porosität oder innere Hohlräume in gedruckten Aluminiumbauteilen.

Nachbearbeitungsprozesse für Additive Fertigung von Aluminium

Zu den gängigen Nachbearbeitungsmethoden für additiv gefertigte Aluminiumteile gehören:

Nachbearbeitungstechniken für Aluminium AM

Wärmebehandlung

T6-Wärmebehandlung - Lösungserwärmung und Alterungszyklen zur Verbesserung von Festigkeit, Härte und Duktilität. Wesentlich für höchste mechanische Leistung bei vielen Al-Legierungen.

Oberflächenveredelung

Das Bearbeiten, Perlstrahlen oder Polieren von Außenflächen sorgt für Maßhaltigkeit und eine glatte Oberfläche. Eloxieren kann Aluminiumoberflächen einfärben und schützen.

HIP (Heiß-Isostatisches Pressen)

Hohe Temperatur und hoher Druck minimieren interne Hohlräume und Porosität. Nützlich für leckagekritische Anwendungen, aber ein zusätzlicher Prozessschritt.

Bearbeitung

CNC-Bearbeitung von Merkmalen wie Präzisionslagerflächen oder Gewinden in AM-Netzformteilen. Bis zu 60% Bearbeitungsreduzierung gegenüber der traditionellen Fertigung.

Additive Fertigungstechniken für Aluminium

Moderne 3D-Metalldrucker nutzen selektives Laserschmelzen, Elektronenstrahlen oder Binder-Jetting, um komplexe Aluminiumbauteile zu konstruieren, die mit herkömmlichen Methoden nicht zu realisieren sind.

Vergleich von Aluminium-AM-Verfahren

| Methode | Beschreibung | Vorteile | Beschränkungen |

|---|---|---|---|

| Pulverbettfusion - Laser | Laser verschmilzt selektiv Bereiche eines Metallpulverbetts | Gute Genauigkeit, Materialeigenschaften und Oberflächengüte | Relativ langsame Aufbaugeschwindigkeit |

| Pulverbettfusion - Elektronenstrahl | Elektronenstrahlschmelzen im Hochvakuum | Ausgezeichnete Konsistenz, hohe Dichte | Begrenzte Materialoptionen, hohe Ausrüstungskosten |

| Direkte Energiedeposition | Fokussierte Wärmequelle schmilzt Metallpulver-Spray | Größere Bauteile, Reparaturen | Schlechtere Oberflächengüte, Geometriezwänge |

| Binder Jetting | Bindemittel zum Verbinden von Pulverpartikeln aufgespritzt | Sehr schnelle Baugeschwindigkeit, geringere Ausrüstungskosten | Schwächere mechanische Leistung, sekundäre Sinterung erforderlich |

Laserbasierte Pulverbettverfahren bieten heute die besten Allround-Fähigkeiten für die meisten funktionalen Aluminiumkomponenten.

Aluminium AM Teil Anwendungen

Das geringe Gewicht, die hohe Festigkeit und die thermischen Eigenschaften von Aluminium-AM erfüllen die Anforderungen von:

Branchen, die additiv gefertigte Aluminiumteile verwenden

Luft- und Raumfahrt - Halterungen, Versteifungen, Wärmetauscher, UAV-Komponenten

Automobilindustrie - kundenspezifische Halterungen, Antriebsstrang, Fahrwerk und Antriebssysteme

Industriell - Leichtbau-Robotik und -Werkzeuge, Prototyping

Architektur - Ornamentik, individuelle Metallkunst

Verbraucher - Elektronik, kundenspezifische Produkte

Aluminium-AM eröffnet neue Designmöglichkeiten, die sich perfekt für komplexe unternehmenskritische Anwendungen eignen.

Lieferanten von Aluminiumdruckpulvern

Hochreine Aluminiumlegierungspulver, die speziell für additive Fertigungsverfahren optimiert sind, werden von großen Anbietern metallischer Werkstoffe angeboten:

Führende Aluminiumpulver-Unternehmen

| Unternehmen | Gängige Legierungssorten | Typischer Preis/Kg |

|---|---|---|

| AP&C | A20X, A205, Sonderlegierungen | $55 – $155 |

| Sandvik Fischadler | AlSi10Mg, AlSi7Mg0,6, Scalmalloy® | $45 – $220 |

| LPW-Technologie | AlSi10Mg, Scalmalloy® | $85 – $250 |

| Praxair | AlSi10Mg, AlSi7Mg0,6 | $50 – $120 |

Die Preise variieren je nach Legierungswahl, Pulvergröße, Losgröße und erforderlichen Zertifizierungen.

FAQ

Welche Aluminiumlegierung eignet sich am besten für das Laser-Pulverbett-Schmelzverfahren AM?

AlSi10Mg bietet die beste Allround-Druckbarkeit, mechanische Eigenschaften und Korrosionsbeständigkeit für die meisten Anwendungen im Laser-Pulverbett-3D-Druck von Aluminiumlegierungen.

Welche Partikelgrößenverteilung wird für Aluminium-AM-Pulver empfohlen?

Eine Gaußsche Kurve mit einer durchschnittlichen Größe zwischen 25-35 μm sorgt für eine optimale Pulverbettdichte und ein gleichmäßiges Schmelzverhalten bei den meisten gängigen Laser-Pulverbett-Schmelzgeräten.

Warum gilt Scalmalloy als eine fortschrittliche Aluminiumlegierung?

Scalmalloy nutzt eine gleichmäßige, durch Ausscheidung verfestigte Struktur für unübertroffene Festigkeit bei gleichzeitig guter Dehnung und Bruchzähigkeit durch eine neuartige, scandiumhaltige Zusammensetzung, die mit herkömmlicher Aluminiummetallurgie nicht zu erreichen ist.

Sollte nach der additiven Fertigung von Aluminium eine Wärmebehandlung durchgeführt werden?

Ja, die Wärmebehandlung verbessert das Gefüge und die mechanischen Eigenschaften vieler Aluminium-AM-Legierungen. Eine typische T6-Behandlung umfasst eine Lösungserwärmung mit anschließender künstlicher Alterung, die zu erheblichen Eigenschaftsverbesserungen aufgrund von Ausscheidungshärtungsphänomenen führt.

Welche Oberflächenbehandlungen sind bei AM-Aluminiumteilen möglich?

Nach einigen Bearbeitungs-, Schleif-, Sandstrahl- und/oder Poliervorgängen sind bei additiv gefertigten Aluminiumbauteilen je nach AM-Verfahren Oberflächenrauhigkeitswerte (Ra) unter 10 μm erreichbar. Durch eine intensivere Nachbearbeitung können Spiegeloberflächen in optischer Qualität erzielt werden. Zu den üblichen Oberflächenbehandlungen gehört auch das Eloxieren für verbesserte Korrosions- oder Verschleißeigenschaften in Kombination mit Farboptionen.