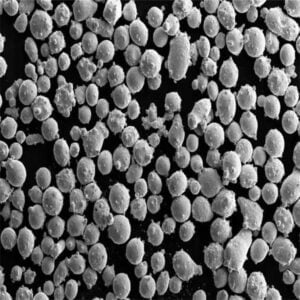

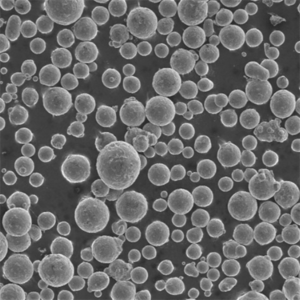

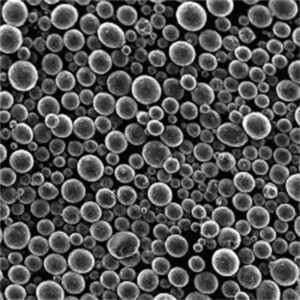

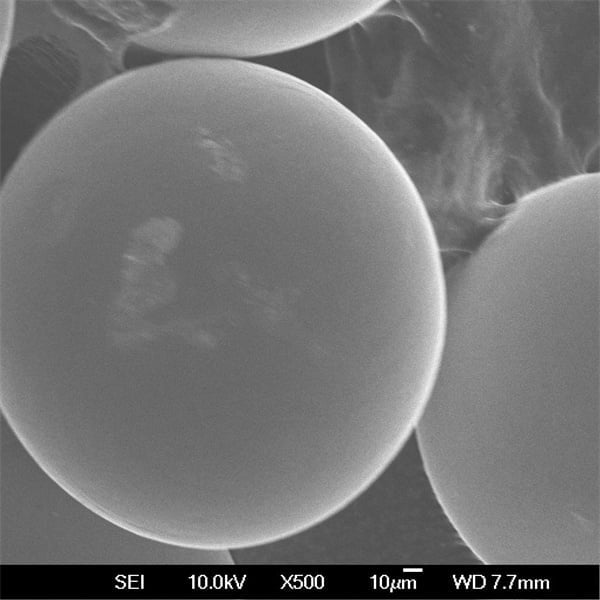

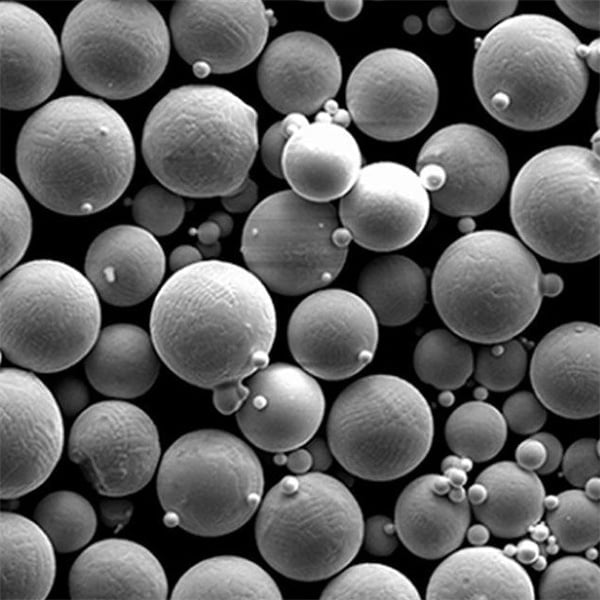

Die Welt des 3D-Drucks entwickelt sich rasant, und die additive Fertigung von Metallen (AM) steht an der Spitze dieser technologischen Revolution. Aber diese Revolution wird durch eine entscheidende Zutat angeheizt: 3D-Druck von Metallpulvern. Diese feinen, kugelförmigen Partikel sind die Bausteine, die 3D-Drucker verwenden, um komplizierte und funktionale Metallteile herzustellen.

Gaszerstäubung entwickelt sich zu einer dominierenden Kraft bei der Herstellung dieser Metallpulver. Dieses Verfahren, bei dem geschmolzenes Metall mithilfe eines Hochdruck-Gasstroms in winzige Tröpfchen zerlegt wird, bietet mehrere Vorteile:

- Hohe Reinheit: Die kontrollierte Umgebung minimiert die Verunreinigung, was zu qualitativ hochwertigen Pulvern führt.

- Hervorragende Fließfähigkeit: Die kugelförmige Form ermöglicht eine reibungslose Bewegung in der 3D-Druckmaschine und gewährleistet eine gleichbleibende Druckqualität.

- Maßgeschneiderte Eigenschaften: Verschiedene Parameter können eingestellt werden, um spezifische Partikelgrößen und -morphologien zu erzielen, die für verschiedene Druckanwendungen geeignet sind.

Doch die Zukunft der Gaszerstäubung für 3D-Druck von Metallpulvern geht über die bloße Beibehaltung seiner derzeitigen Position hinaus. Lassen Sie uns einige spannende Trends näher beleuchten, die diese Landschaft prägen werden:

Gaszerstäubung: Entwicklung kosteneffizienter Alternativen

Das derzeitige Gaszerstäubungsverfahren ist zwar effektiv, kann aber aufgrund des hohen Energieverbrauchs und der komplexen Ausrüstung relativ teuer sein. Dies kann die Zugänglichkeit von 3D-gedruckten Metallteilen für bestimmte Anwendungen und Branchen einschränken. Um diese Herausforderung zu bewältigen, erforschen Forscher alternative Methoden:

- Vakuum-Zerstäubung: Bei dieser Technik wird die Zerstäubung in einer Vakuumumgebung durchgeführt, wodurch der Energieverbrauch im Vergleich zur herkömmlichen Gaszerstäubung gesenkt werden kann.

- Zentrifugalzerstäubung: Bei diesem Verfahren wird die Zentrifugalkraft zur Zerkleinerung von geschmolzenem Metall genutzt, was eine einfachere Einrichtung und einen potenziell geringeren Energiebedarf ermöglicht.

Diese Alternativen befinden sich zwar noch in der Entwicklung, aber ihr Erfolg könnte erheblich demokratisieren. 3D-Drucken von Metall durch mehr Kosteneffizienz. Stellen Sie sich eine Zukunft vor, in der auch kleine Unternehmen und Einzelpersonen dank der Fortschritte in der Gaszerstäubungstechnologie die Möglichkeiten der Metall-AM nutzen können.

3D-Druck von Metallpulvern: Erweiterung der Materialkompatibilität

Derzeit ist die Auswahl an Metallen, die in Form von gaszerstäubten Pulvern erhältlich sind, im Vergleich zu herkömmlichen Herstellungsverfahren begrenzt. Dies schränkt die Designmöglichkeiten und Anwendungen von 3D-gedruckten Metallteilen ein. Die Zukunft ist jedoch vielversprechend für erhöhte Materialverträglichkeit:

- Reaktive Metalle: Diese Metalle, wie Titan und Aluminium, sind anfällig für Oxidation während der Gasverdüsung. Fortschritte bei In-situ-Verfahren und Schutzatmosphären ebnen den Weg für eine erfolgreiche Zerstäubung solcher reaktiven Materialien.

- Legierungen und Verbundwerkstoffe: Die Anpassung der Gaszerstäubungsparameter und die Erforschung von Hybridtechniken wie dem Laserauftragschweißen haben das Potenzial, Pulver mit einzigartigen Eigenschaftskombinationen zu erzeugen, die völlig neue Möglichkeiten für 3D-gedruckte Teile eröffnen.

Stellen Sie sich eine Zukunft vor, in der 3D-Drucker problemlos mit einer Vielzahl von Metallen arbeiten können, von leichtem Titan für Luft- und Raumfahrtanwendungen bis hin zu hochfestem Stahl für Bauelemente. Diese Erweiterung der Materialkompatibilität wird zweifelsohne das Wachstum und die Innovation in der 3D-Druckmetallindustrie vorantreiben.

Gaszerstäubung: Präzision trifft auf Nachhaltigkeit

Der zunehmende Fokus auf Nachhaltigkeit in der Produktion beeinflusst auch die Entwicklung der Gaszerstäubung. Hier sind einige vielversprechende Trends:

- Recycling und geschlossene Kreislaufsysteme: Die Erforschung von Möglichkeiten zur Wiedereinführung von Metallschrott aus dem 3D-Druckverfahren in den Gaszerstäubungszyklus kann ein nachhaltigeres und ressourceneffizienteres System schaffen.

- Umweltfreundliche Zerstäubungsmedien: Der Ersatz herkömmlicher Inertgase durch nachhaltige Alternativen wie Stickstoff oder Argon kann die Umweltauswirkungen des Prozesses verringern.

Diese Fortschritte können zu einer Zukunft beitragen, in der der 3D-Druck von Metall nicht nur innovative Produkte hervorbringt, sondern auch zu einer verantwortungsvollen und umweltbewussten Fertigungstechnologie wird.

Umarmung der Innovation: Erforschung der Zukunft der Gaszerstäubungstechniken

Über die oben genannten Trends hinaus verspricht die Zukunft der Gaszerstäubung spannende Durchbrüche in verschiedenen Bereichen:

1. Nanostrukturierte Pulver: Stellen Sie sich vor, Sie bauen Metallteile mit Eigenschaften, die denen ihrer massiven Gegenstücke näher kommen. Die Forschung erforscht aktiv die Schaffung von nanostrukturierte Pulver durch Gaszerstäubung. Diese Pulver mit ihren unglaublich kleinen Korngrößen bieten das Potenzial für:

- Verbesserte mechanische Eigenschaften: Erhöhte Festigkeit, Duktilität und Verschleißfestigkeit im Vergleich zu herkömmlichen Pulvern.

- Maßgeschneiderte Funktionalitäten: Durch die Kontrolle der Nanostruktur können Ingenieure potenziell bestimmte Eigenschaften wie elektrische Leitfähigkeit oder Wärmeausdehnung beeinflussen.

Die erfolgreiche Herstellung und Handhabung dieser winzigen Partikel erfordert jedoch die Überwindung von Herausforderungen wie Agglomeration (Verklumpung) und Schwierigkeiten bei der Handhabung. Dennoch sind die potenziellen Vorteile beträchtlich und ebnen den Weg für die Entwicklung von 3D-gedruckten Metallteilen der nächsten Generation mit außergewöhnlicher Leistung.

2. Komposit-Pulver: Die Grenzen des Materialdesigns werden in Zukunft möglicherweise durch die Entwicklung von zusammengesetzte Pulver die durch Gaszerstäubung hergestellt werden. Diese Pulver würden verschiedene Materialien in einem einzigen Partikel kombinieren und einzigartige Kombinationen von Eigenschaften bieten:

- Funktional abgestufte Materialien: Stellen Sie sich ein 3D-gedrucktes Teil mit einem Kernmaterial für Festigkeit und einer Oberflächenschicht mit erhöhter Verschleißfestigkeit vor. Verbundwerkstoff-Pulver könnten dies Wirklichkeit werden lassen.

- Multimaterialdruck: Durch die strategische Kombination verschiedener Verbundwerkstoff-Pulver könnten 3D-Drucker Teile mit komplizierten Materialvariationen in einem einzigen Arbeitsgang herstellen, was völlig neue Designmöglichkeiten eröffnen würde.

Zwar gibt es technische Hürden wie die Kontrolle der Verteilung und Interaktion der verschiedenen Materialien im Verbundpulver, doch die potenziellen Vorteile sind unbestreitbar. Diese Technologie könnte die Art und Weise revolutionieren, wie wir komplexe und multifunktionale Komponenten entwerfen und herstellen.

3. Fortschritte in der additiven Fertigung: Die Entwicklung der Gaszerstäubung ist eng mit den Fortschritten der 3D-Drucktechnologien verbunden. Da die additiven Fertigungsverfahren immer ausgefeilter werden, stellen sie neue Anforderungen an die Fähigkeiten von Metallpulvern:

- Anforderungen an feineres Pulver: Künftige Drucktechnologien mit höherer Auflösung könnten noch feinere und gleichmäßigere Pulver für den präzisen Druck komplizierter Merkmale erfordern.

- Neuartige Pulvereigenschaften: Mit der Weiterentwicklung der Druckverfahren könnte sich ein Bedarf an Pulvern mit einzigartigen Eigenschaften ergeben, z. B. mit verbesserter Wärmeleitfähigkeit oder spezifischer Oberfläche.

Forscher und Hersteller im Bereich der Gaszerstäubung müssen sich an diese neuen Anforderungen anpassen und Innovationen entwickeln, um sicherzustellen, dass die Pulver mit den neuesten Entwicklungen im 3D-Druck kompatibel und optimiert sind.

Schlussfolgerung: Eine gemeinschaftliche Zukunft für Gaszerstäubung und 3D-Druck

Die Zukunft der Gaszerstäubung für 3D-Druck von Metallpulvern ist nicht nur durch technologische Fortschritte definiert. Es geht auch um die Förderung von Zusammenarbeit zwischen den verschiedenen Akteuren der Branche:

- Materialwissenschaftler: Entwicklung neuartiger Legierungen und Verbundwerkstoffe, um die Grenzen der Materialverträglichkeit zu erweitern.

- Hersteller der Ausrüstung: Schaffung einer kosteneffizienten und nachhaltigen Zerstäubungstechnologie.

- Entwickler von 3D-Druckmaschinen: Optimierung von Druckverfahren, um das volle Potenzial moderner Pulver auszuschöpfen.

- Endverbraucher: Sie liefern wertvolles Feedback und treiben die Nachfrage nach innovativen Materialien und Anwendungen voran.

Durch diese Zusammenarbeit kann sich die Gaszerstäubung als wichtige Voraussetzung für den 3D-Metalldruck weiterentwickeln, die Zukunft der Fertigung prägen und zur Herstellung bahnbrechender Produkte in verschiedenen Branchen führen.

FAQ

1. Welche Strategien zur Kostenreduzierung sind bei der Gaszerstäubung zu erwarten?

- Alternative Zerstäubungsmethoden: Erforschung von Techniken wie Vakuum- oder Zentrifugalzerstäubung, die im Vergleich zur herkömmlichen Gaszerstäubung einen geringeren Energiebedarf haben können.

- Prozessoptimierung: Verbesserung des derzeitigen Gaszerstäubungsverfahrens, um die Effizienz zu steigern und den Energieverbrauch zu senken.

- Recycling und geschlossene Kreislaufsysteme: Wiedereinführung von Altmetall aus dem 3D-Druck in den Zerstäubungszyklus, wodurch der Abfall minimiert und die Gesamtproduktionskosten möglicherweise gesenkt werden können.

2. Wie wird die Zukunft der Gaszerstäubung das Problem der begrenzten Materialverträglichkeit lösen?

- Fortschritte bei den In-situ-Verfahren und Schutzatmosphären: Ermöglicht die erfolgreiche Zerstäubung von reaktiven Metallen wie Titan und Aluminium.

- Anpassung der Zerstäubungsparameter: Optimierung der Parameter zur Herstellung von Pulvern, die für eine größere Bandbreite von Materialien geeignet sind.

- Erforschung von Hybridtechniken: Durch den Einsatz von Verfahren wie dem Laserstrahl-Auftragschweißen in Kombination mit der Gasverdüsung können Pulver mit einzigartigen Materialkombinationen hergestellt werden.

3. Welche Rolle wird die Nachhaltigkeit in der Zukunft der Gaszerstäubung spielen?

- Umweltfreundliche Zerstäubungsmedien: Ersetzen herkömmlicher Inertgase durch nachhaltige Alternativen wie Stickstoff oder Argon, um die Umweltbelastung zu verringern.

- Recycling und geschlossene Kreislaufsysteme: Implementierung dieser Systeme zur Minimierung von Abfall und Ressourcenverbrauch innerhalb des Gaszerstäubungsprozesses.

- Entwicklung von energieeffizienten Zerstäubungsmethoden: Erforschung alternativer Techniken oder Prozessoptimierungen zur Verringerung des Gesamtenergiebedarfs bei der Gaszerstäubung.

4. Wie werden sich nanostrukturierte Pulver auf die Zukunft von 3D-gedruckten Metallteilen auswirken?

- Verbesserte mechanische Eigenschaften: Nanostrukturierte Pulver haben das Potenzial, im Vergleich zu herkömmlichen Pulvern eine höhere Festigkeit, Duktilität und Verschleißfestigkeit zu bieten, was zu leistungsfähigeren 3D-gedruckten Teilen führt.

- Maßgeschneiderte Funktionalitäten: Durch die Kontrolle der Nanostruktur können Ingenieure bestimmte Eigenschaften wie elektrische Leitfähigkeit oder Wärmeausdehnung beeinflussen und so Teile mit einzigartigen Funktionen schaffen.

5. Was sind die Herausforderungen und Chancen im Zusammenhang mit Verbundwerkstoffpulvern?

- Herausforderungen: Kontrolle der Verteilung und Interaktion der verschiedenen Materialien im Verbundpulver und mögliche Schwierigkeiten bei der Handhabung und Verarbeitung dieser feinen Partikel.

- Möglichkeiten: Ermöglicht die Herstellung von funktional abgestuften Materialien und gedruckten Teilen aus mehreren Materialien und öffnet die Türen zu innovativen Designs und Funktionen bei 3D-gedruckten Metallkomponenten.