3D-Drucken von Inconel 625 ist eine Nickel-Chrom-Molybdän-Legierung, die im 3D-Druck zu Hochleistungskomponenten für anspruchsvolle Anwendungen verarbeitet werden kann. In diesem Leitfaden erfahren Sie alles über Inconel 625 für die additive Fertigung.

Überblick über 3D-Druck mit Inconel 625

Inconel 625 ist eine Superlegierung mit folgenden Eigenschaften:

- Hohe Festigkeit und Härte bei erhöhten Temperaturen

- Ausgezeichnete Korrosionsbeständigkeit

- Gute Schweißbarkeit und Verarbeitbarkeit

- Oxidations- und Kriechbeständigkeit

Dank seiner Schlüsseleigenschaften eignet es sich für den 3D-Druck komplexer Geometrien mit Pulvern:

- Verfügbar für die wichtigsten Druckverfahren: DMLS, SLM, Binder Jetting

- Möglichkeit zum Drucken von Überhängen und internen Kanälen

- Gute Maßhaltigkeit und Oberflächengüte

- Bauteile mit hoher Dichte und feinem Gefüge

- Eigenschaften, die mit denen von Guss und Knete vergleichbar sind oder diese übertreffen

- Verringerung der Abfallmenge im Vergleich zu subtraktiven Techniken

Die Kombination aus Festigkeit, Duktilität und Korrosionsbeständigkeit von Inconel 625 ermöglicht leichte, hochleistungsfähige Druckteile für alle Branchen.

Zusammensetzung von Inconel 625

Typische Zusammensetzung der Legierung Inconel 625:

- Nickel - 58%

- Verchromt - 20-23%

- Molybdän - 8-10%

- Eisen - 5% max

- Niob - 3-4%

- Spurenmengen von C, Si, P, S

Wichtige Legierungselemente wie Chrom, Molybdän und Niob sorgen für Oxidationsbeständigkeit bei hohen Temperaturen, zusätzliche Härte und Ausscheidungsfestigkeit. Die Zusammensetzung kann je nach den Anforderungen der Anwendung angepasst werden.

Wichtige Eigenschaften von Inconel 625

Eigenschaften von Inconel 625:

- Dichte - 8,44 g/cm3

- Schmelzpunkt - 1300°C

- Zugfestigkeit - 760-1380 MPa

- Streckgrenze - 550 MPa

- Dehnung - 50%

- Elastizitätsmodul - 200-217 GPa

- Wärmeleitfähigkeit - 9,8 W/m-K

- Wärmeausdehnungskoeffizient - 12,8 x 10-6 m/m°C

Die Ausgewogenheit von hoher Festigkeit, Duktilität, Korrosionsbeständigkeit und stabilen Eigenschaften bei erhöhten Temperaturen machen diese Superlegierung für anspruchsvolle Anwendungen geeignet.

Inconel 625-Pulver für den 3D-Druck

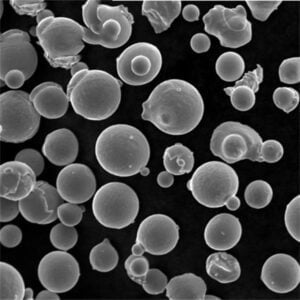

Hauptmerkmale von Inconel 625-Pulver für die additive Fertigung:

Eigenschaften von Inconel 625-Pulver

- Partikelform - Meistens kugelförmig

- Partikelgröße - 15-45 Mikrometer

- Scheinbare Dichte - 4 g/cm3

- Fließfähigkeit - Schwach kohäsiv

- Reinheit - Nickel + andere Legierungselemente > 99,5%

- Sauerstoffgehalt - <500 ppm

Sphärische Morphologie und kontrollierte Partikelgrößenverteilung ermöglichen eine gleichmäßige Verteilung des Pulvers während des Drucks. Die hohe Reinheit minimiert Defekte.

Methoden für den 3D-Druck von Inconel 625

Zu den gängigen additiven Fertigungsverfahren, die sich für Inconel 625 eignen, gehören:

3D-Druckverfahren für Inconel 625

| Methode | Beschreibung |

|---|---|

| DMLS | Verwendet Laser zum Schmelzen von Metallpulver |

| SLM | Selektives Laserschmelzen von Pulver |

| Bindemittelausstoß | Bindet Pulver mit flüssigem Mittel |

| LENS | Lasergestützte Netzformung |

| EBM | Elektronenstrahlschmelzen im Vakuum |

DMLS und SLM bieten hohe Genauigkeit und Oberflächengüte. Das Binder-Jetting ist wirtschaftlicher. EBM und LENS erzeugen größere, endkonturnahe Bauteile. Die Parameter müssen für jedes Verfahren optimiert werden.

Anwendungen von 3D-gedruckten Inconel 625-Teilen

Branchen, die additiv gefertigte Inconel 625-Bauteile verwenden:

Anwendungen von 3D-gedrucktem Inconel 625

| Industrie | Anwendungen |

|---|---|

| Luft- und Raumfahrt | Turbinenschaufeln, Brennkammern, Düsen |

| Öl und Gas | Ventile, Bohrlochkopfteile, die Sauergas ausgesetzt sind |

| Stromerzeugung | Wärmetauscherrohre, Pumpenschächte |

| Automobilindustrie | Turboladerräder, Auspuffkomponenten |

| Chemische Verarbeitung | Korrosionsbeständige Teile zur Handhabung von Flüssigkeiten |

Weitere Einsatzgebiete sind Hitzeschilde, Presswerkzeuge, Kernreaktoren, Sportgeräte und biomedizinische Implantate, bei denen Festigkeit, Dehnbarkeit und Biokompatibilität zum Tragen kommen.

Vorteile des 3D-Drucks von Inconel 625

Die wichtigsten Vorteile der additiven Fertigung mit Inconel 625:

Vorteile des 3D-Drucks von Inconel 625

- Fähigkeit zur Herstellung komplexer, optimierter Geometrien

- Kürzere Durchlaufzeiten und geringere Kosten im Vergleich zur maschinellen Bearbeitung

- Geringeres Gewicht durch Topologieoptimierung

- Weniger Abfall im Vergleich zu subtraktiven Techniken

- Überlegene Materialeigenschaften gegenüber Guss

- Kein Bedarf an teuren Werkzeugen oder Matrizen

- Konsolidierung von Unterbaugruppen zu Einzelteilen

- Individuelle Anpassung und schnelle Prototypenerstellung

Der 3D-Druck überwindet die Beschränkungen der herkömmlichen Fertigung, um hochleistungsfähige Inconel-Komponenten herzustellen.

Einschränkungen beim Drucken von Inconel 625

Herausforderungen beim 3D-Druck von Inconel 625

- Hohe Kosten für Inconel 625-Pulver

- Erfordernis eines Inertgases während des Drucks

- Schwierigkeiten bei der Entfernung von Stützstrukturen

- Eine Nachbearbeitung kann erforderlich sein, um Spannungen abzubauen

- Erforderliche Tests zur Qualifizierung der gedruckten Teile

- Geringere Duktilität als geknetetes Inconel 625

- Begrenzte Anzahl von qualifizierten Lieferanten

- Große Teile sind durch das Bauvolumen des Druckers begrenzt

Prozessverfeinerungen und Qualifikationen werden den Einsatz von additiv gefertigten Inconel 625-Komponenten für kritische Anwendungen erweitern.

Inconel 625-Pulver Lieferanten für 3D-Druck

Zu den namhaften Lieferanten von Inconel 625-Pulver für AM gehören:

Lieferanten von Inconel 625-Pulver

| Unternehmen | Standort |

|---|---|

| Sandvik | Deutschland |

| Praxair | USA |

| Zimmerer-Zusatzstoff | USA |

| AP&C | Kanada |

| SLM-Lösungen | Deutschland |

| LPW-Technologie | UK |

Diese Unternehmen stellen Inconel 625-Pulver mittels Inertgasverdüsung her und kontrollieren streng die Partikelgrößenverteilung, die Morphologie, den Sauerstoffgehalt und andere Qualitätsmerkmale.

Inconel 625 Materialkostenanalyse

Inconel 625-Pulver Kosten

| Menge | Preis pro kg |

|---|---|

| 1-10 kg | $100-150 |

| 10-50 kg | $80-120 |

| >50 kg | $50-100 |

Die Kosten sind höher als bei Edelstahlpulver, aber niedriger als bei reaktiven Legierungen wie Titan. Bei Großbestellungen gelten Rabatte. Die Kosten der Teile hängen auch von der Produktgeometrie und den Herstellungskosten ab.

Vergleichende Analyse von Inconel 625

Vergleich von Inconel 625 mit Edelstahl und Kobaltchrom

| Legierung | Inconel 625 | 316L-Edelstahl | CoCr-Legierung |

|---|---|---|---|

| Dichte (g/cm3) | 8.4 | 8.0 | 8.3 |

| Zugfestigkeit (MPa) | 1035 | 515 | 655 |

| Schmelzpunkt (°C) | 1300 | 1370 | 1290 |

| Korrosionsbeständigkeit | Ausgezeichnet | Gut | Messe |

| Kosten | Hoch | Niedrig | Mäßig |

| Druckbarkeit | Messe | Ausgezeichnet | Gut |

Inconel 625 bietet die beste Hochtemperaturleistung, hat aber höhere Materialkosten. Edelstahl ist einfacher zu drucken und preiswerter. Kobaltchrom bietet einen Ausgleich für zahnmedizinische und medizinische Anwendungen.

FAQs

F: Welche Partikelgröße ist für den 3D-Druck von Inconel 625 optimal?

A: Es wird ein Partikelgrößenbereich von 15-45 Mikron empfohlen, mit einer kugelförmigen Morphologie und einer engen Verteilung für optimale Fließfähigkeit und hohe Packungsdichte während des Drucks.

F: Welches Druckverfahren ist für Inconel 625 am besten geeignet?

A: DMLS und SLM mit einem Hochleistungslaser bieten die beste Genauigkeit, Dichte und Oberflächengüte. Binder Jetting bietet schnellere Baugeschwindigkeiten, aber geringere mechanische Eigenschaften.

F: Ist für Inconel 625 nach dem 3D-Druck eine Wärmebehandlung erforderlich?

A: Ja, häufig wird ein Lösungsglüh- und Alterungswärmebehandlungszyklus durchgeführt, um Spannungen abzubauen und optimale Duktilität, Festigkeit und andere mechanische Eigenschaften zu erzielen.

F: In welchen Branchen wird 3D-gedrucktes Inconel 625 am häufigsten verwendet?

A: Die Luft- und Raumfahrt ist der größte Abnehmer von Verbrennungskomponenten. Öl und Gas, Energieerzeugung, Automobilbau und chemische Verarbeitung nutzen ebenfalls 3D-gedrucktes Inconel 625.

F: Ist es möglich, Teile aus funktional abgestuftem Inconel 625 in 3D zu drucken?

A: Ja, Voxel-Kontrollmethoden ermöglichen durch präzise Pulvermischung und Lasermodulation eine kontinuierliche Veränderung der Zusammensetzung und der Mikrostrukturen innerhalb eines einzigen gedruckten Teils.

F: Muss Inconel 625 nach der additiven Fertigung heißisostatisch gepresst werden?

A: Mit HIP können zwar interne Hohlräume beseitigt und die Ermüdungsfestigkeit verbessert werden, aber durch die jüngsten Verfahrensverbesserungen kann nun für die meisten Anwendungen die volle Dichte beim Druck erreicht werden.

F: Welche Veredelungsverfahren werden für bedrucktes Inconel 625 verwendet?

A: Gedruckte Teile werden häufig durch Schleifen, Kugelstrahlen, Schleifen und Polieren geglättet, um die Oberflächen zu glätten und Halterungen zu entfernen. Auch heißisostatisches Pressen kann angewendet werden.

F: Sind die Materialeigenschaften von 3D-gedrucktem Inconel 625 mit denen von Knetmaterial vergleichbar?

A: Richtig bedrucktes und verarbeitetes Inconel 625 kann die Zugfestigkeit, Duktilität, Bruchzähigkeit und andere Eigenschaften einer konventionell verarbeiteten Knetlegierung erreichen oder sogar übertreffen.

F: Welche Designüberlegungen gelten für Inconel 625 AM-Teile?

A: Feine Merkmale erfordern dickere Wände. Bei der Konstruktion sollten Überhänge vermieden, Stützen minimiert und thermische Spannungen berücksichtigt werden. Module können zu monolithischen Komponenten zusammengefasst werden.