Die Welt des 3D-Drucks hat eine Fülle von Möglichkeiten eröffnet und die Art und Weise, wie wir Objekte entwerfen und herstellen, revolutioniert. Aber haben Sie sich jemals Gedanken über die winzigen metallischen Bausteine gemacht, die diesen komplizierten Kreationen Leben einhauchen? Wir sprechen hier von 3D-gedruckte Metallpulver, die unbesungenen Helden hinter den Kulissen.

Genau wie Schneeflocken sind auch keine zwei Metallpulverpartikel exakt gleich. Ihre Eigenschaften - Größe, Form, Zusammensetzung - spielen eine entscheidende Rolle bei der Bestimmung der endgültigen Eigenschaften und des Erfolgs Ihres 3D-Druck-Meisterwerks. Schnallen Sie sich also an und tauchen Sie ein in die faszinierende Welt der Metallpulver-Klassifizierung und erforschen Sie die verschiedenen Methoden, mit denen diese metallischen Wunderwerke kategorisiert werden.

3D-gedruckte Metallpulver:Klassifiziert nach Rohstoffen

Die Grundlage jeder guten Geschichte beginnt mit den Charakteren, und in der Welt der Metallpulver sind die Charaktere die Rohstoffe selbst. Hier ist eine Aufschlüsselung der beiden Hauptkategorien:

- Eisenhaltige Pulver: Stellen Sie sich die eisenbeschlagenen Ritter von einst vor. Eisenhaltige Pulver, die von Eisen dominiert werden, sind die robusten Krieger der 3D-Druckwelt. Sie bieten eine hervorragende Festigkeit und werden häufig für Anwendungen wie Werkzeuge, Maschinenteile und sogar Strukturkomponenten verwendet. Man kann sie als die Arbeitspferde der Branche betrachten, die ihre Aufgabe mit unerschütterlicher Zuverlässigkeit erledigen. Einige beliebte Beispiele sind Stahlpulver, Edelstahlpulver und Pulver aus niedrig legiertem Stahl.

- Nichteisenhaltige Pulver: Stellen Sie sich nun die schillernde Vielfalt eines mittelalterlichen Marktes vor. Nichteisenmetallpulver, die ein breiteres Spektrum von Elementen wie Aluminium, Titan und Nickel umfassen, bringen einen Hauch von Vielfalt in die Party. Sie bieten ein geringeres Gewicht, eine bessere Korrosionsbeständigkeit und manchmal sogar einzigartige Eigenschaften wie hohe Leitfähigkeit. Diese vielseitigen Werkstoffe eignen sich für ein breiteres Spektrum von Anwendungen, von Komponenten für die Luft- und Raumfahrt bis hin zu biomedizinischen Implantaten.

Die Wahl zwischen Eisen- und Nichteisenpulvern hängt von den gewünschten Eigenschaften des Endprodukts ab. Benötigen Sie die robuste Stärke von Stahl oder die leichte Agilität von Aluminium? Um das perfekte Pulver für Ihr Projekt auszuwählen, ist es wichtig, die Stärken und Grenzen der einzelnen Materialien zu kennen.

Klassifiziert nach Granularität

Stellen Sie sich einen Sandkasten vor, der mit Körnern unterschiedlicher Größe überquillt. Ähnlich verhält es sich mit Metallpulvern, die in einer Vielzahl von Partikelgrößen, gemessen in Mikrometern (µm), vorliegen. Diese so genannte Granularität wirkt sich erheblich auf den Druckprozess und das Endprodukt aus:

- Feine Pulver (weniger als 20 µm): Betrachten Sie sie als die kleinen Ballerinas der Pulverwelt. Ihre geringe Größe ermöglicht komplizierte Details und glatte Oberflächenausführungen. Allerdings kann ihre Handhabung aufgrund ihrer Fließfähigkeit und der Gefahr der Agglomeration (Verklumpung) schwierig sein. Feine Pulver werden häufig für Anwendungen verwendet, die eine hohe Präzision erfordern, wie Schmuck oder medizinische Implantate.

- Mittelgroße Pulver (20-100 µm): Dies sind die Arbeitspferde, die ein gutes Gleichgewicht zwischen Detailtreue und einfacher Handhabung bieten. Sie fließen gut und eignen sich für eine breite Palette von Anwendungen, einschließlich Automobilteilen und Prototypen.

- Grobe Pulver (größer als 100 µm): Man kann sie sich als die stämmigen Bodybuilder der Gruppe vorstellen. Grobe Pulver bieten eine überragende Festigkeit und werden häufig für Anwendungen verwendet, die eine hohe Belastbarkeit erfordern, wie z. B. Strukturkomponenten und Werkzeuge.

Die ideale Partikelgröße hängt von der jeweiligen 3D-Drucktechnologie ab. So funktioniert das selektive Laserschmelzen (SLM) in der Regel am besten mit feineren Pulvern, während das Binder-Jetting-Verfahren eine größere Bandbreite an Granularität verarbeiten kann.

Klassifiziert nach Produktionsverfahren

Metallpulver entsteht nicht auf magische Weise - es durchläuft eine Reihe von Umwandlungen, bevor es Ihren 3D-Drucker erreicht. Hier sind einige der gängigen Produktionsmethoden:

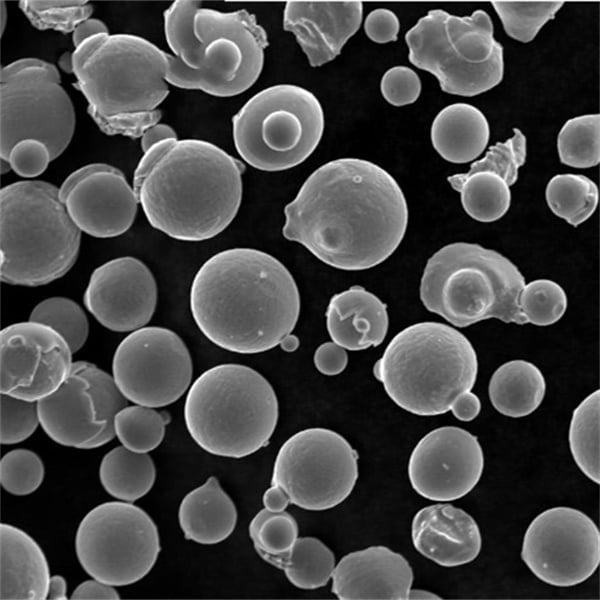

- Zerstäubung: Stellen Sie sich vor, geschmolzenes Metall regnet herunter und verfestigt sich zu winzigen Tröpfchen. Bei dieser Technik, die als Zerstäubung bezeichnet wird, werden verschiedene Methoden wie Gas- oder Wasserzerstäubung eingesetzt, um kugelförmige Pulver mit guter Fließfähigkeit zu erzeugen.

- Mechanisches Fräsen: Stellen Sie sich einen unermüdlichen Koch vor, der Gewürze in einem Mörser und Stößel zerstößt. Beim mechanischen Mahlen werden größere Metallteile durch hochenergetische Mahlvorgänge in feines Pulver zerlegt. Diese Methode bietet mehr Kontrolle über die Partikelform, kann aber zu einer weniger kugelförmigen Morphologie führen.

- Elektrolyse: Dieser Prozess ist wie ein Zaubertrick, bei dem Elektrizität Metallionen in einer Lösung in ein Metallpulver an der Kathode umwandelt. Elektrolytische Pulver sind für ihre hohe Reinheit bekannt und eignen sich gut für bestimmte Anwendungen wie biomedizinische Implantate.

Die Wahl des Herstellungsverfahrens hängt von Faktoren wie den gewünschten Pulvereigenschaften, der Materialart und den Kosten ab.

Klassifizierung nach Anwendungsbereich

Metallpulver sind keine Einheitslösungen. Unterschiedliche Anwendungen verlangen dem Pulver bestimmte Eigenschaften ab. Hier ein kleiner Einblick in einige beliebte Anwendungsbereiche und ihre idealen Pulverpartner:

- Luft- und Raumfahrt: Um zu neuen Höhen aufzusteigen, braucht man Materialien, die leicht und gleichzeitig unglaublich stark sind. Hier glänzen Aluminium- und Titanpulver, die die perfekte Mischung aus diesen Eigenschaften bieten. Außerdem sind sie aufgrund ihrer hervorragenden Korrosionsbeständigkeit ideal für raue Wetterbedingungen geeignet.

- Medizinisch: Biokompatibel und hochpräzise sind die Schlagworte im medizinischen Bereich. Für Anwendungen wie Implantate und Prothetik werden Pulver wie Titan und Kobalt-Chrom-Legierungen aufgrund ihrer Biokompatibilität und außergewöhnlichen Festigkeit bevorzugt. Feinkörnige Pulver gewährleisten eine glatte Oberfläche, die für die Osseointegration (Verschmelzung mit dem Knochen) von Implantaten entscheidend ist.

- Automobilindustrie: Die Automobilindustrie verlangt ein ausgewogenes Verhältnis von Festigkeit, Gewichtsreduzierung und Erschwinglichkeit. Nickellegierungen und rostfreie Stahlpulver bieten eine überzeugende Kombination dieser Eigenschaften. Sie sind stark genug für kritische Komponenten wie Motorenteile und gleichzeitig leichter als herkömmliche Materialien, was zu einer verbesserten Kraftstoffeffizienz beiträgt.

- Werkzeuge: Bei Werkzeugen ist Langlebigkeit das A und O. Stahlpulver, insbesondere Werkzeugstähle, stehen hier im Mittelpunkt. Ihre außergewöhnliche Verschleißfestigkeit sorgt dafür, dass die Werkzeuge wiederholtem Einsatz standhalten und ihre Schneide behalten.

Die Kenntnis dieser anwendungsspezifischen Anforderungen ist entscheidend für die Auswahl des optimalen Metallpulvers.

Klassifizierung nach Form

Nicht alle Metallpulverpartikel sind gleich. Neben der Größe spielt auch ihre Form eine Rolle:

- Sphärische Pulver: Stellen Sie sich kleine Murmeln vor - das sind die idealen Formen für die meisten 3D-Druckverfahren. Ihre glatte, runde Form gewährleistet eine gute Fließfähigkeit und ermöglicht eine gleichmäßige Verteilung während des Drucks. Dies führt zu einer besseren Packungsdichte und potenziell stärkeren fertigen Teilen.

- Unregelmäßige Puder: Stellen Sie sich eine Handvoll zerkleinerter Kristalle vor. Diese unregelmäßig geformten Pulver können beim mechanischen Mahlen hergestellt werden. Auch wenn sie nicht so gut fließen wie kugelförmige Pulver, können sie in bestimmten Situationen Vorteile bieten. Zum Beispiel können ihre facettierten Oberflächen manchmal die Bindung zwischen den Partikeln verbessern, was zu einem stärkeren Endprodukt führt.

Die Wahl zwischen kugelförmigen und unregelmäßigen Pulvern hängt von der jeweiligen Drucktechnologie und den gewünschten Eigenschaften des Endprodukts ab.

Die Teile zusammenfügen

Nachdem Sie nun die faszinierende Welt der Metallpulverklassifizierung erkundet haben, sind Sie auf dem besten Weg, ein 3D-Metalldruck-Fan zu werden! Hier sind einige wichtige Punkte, die Sie sich merken sollten:

- Betrachten Sie die Anwendung: Welche Eigenschaften benötigen Sie für das Endprodukt - Festigkeit, Gewicht, Korrosionsbeständigkeit oder Biokompatibilität? Wählen Sie ein Pulver, das diese Anforderungen erfüllt.

- Materialfragen: Eisenhaltig oder nicht eisenhaltig? Für die Auswahl des richtigen Pulvers ist es entscheidend, die Eigenschaften des Grundmaterials zu kennen.

- Messen Sie nach: Die Granularität spielt eine wichtige Rolle für die Detailgenauigkeit, die einfache Handhabung und den Druckprozess selbst. Stimmen Sie die Partikelgröße auf Ihre spezifischen Anforderungen und Ihre Drucktechnik ab.

- Gestalten Sie es richtig: Kugelförmig oder unregelmäßig? Berücksichtigen Sie die Fließfähigkeit und die potenziellen Vorteile der einzelnen Formen für Ihre Anwendung.

Denken Sie daran, dass die Auswahl des optimalen Metallpulvers nur der erste Schritt auf der spannenden Reise des 3D-Metalldrucks ist. Wenn Sie diese Klassifizierungsmethoden verstehen, sind Sie gut gerüstet, um sich in diesem dynamischen Bereich zurechtzufinden und die Kraft von 3D-gedruckten Metallwundern zu erschließen!

FAQ

Was sind die Vor- und Nachteile von 3D-gedrucktem Metall im Vergleich zu herkömmlichen Herstellungsverfahren?

| Merkmal | 3D-gedrucktes Metall | Traditionelle Fertigung |

|---|---|---|

| Komplexität des Designs | Hoch - Kann komplizierte Geometrien erstellen | Begrenzt - Komplexe Designs können schwierig und teuer sein |

| Abfallvermeidung | Potenziell weniger Abfall im Vergleich zu subtraktiven Techniken | Kann viel Abfallmaterial erzeugen |

| Vorlaufzeit | Kann bei Prototypen und Kleinserienproduktion schneller sein | Kann bei hohen Stückzahlen langsamer sein |

| Kosten | Derzeit höher für einige Metalle im Vergleich zu traditionellen Methoden | Die Kosten können bei hochkomplexen Teilen niedriger sein |

Was sind einige der Einschränkungen von 3D-gedrucktem Metall?

- Kosten: Auch wenn die Kosten sinken, kann 3D-gedrucktes Metall im Vergleich zu einigen traditionellen Verfahren für die Großserienproduktion immer noch teuer sein.

- Oberflächenbehandlung: Die Oberflächenrauhigkeit kann je nach Drucktechnologie und Pulvereigenschaften eine Herausforderung darstellen. Möglicherweise sind Nachbearbeitungstechniken erforderlich, um die gewünschte Oberfläche zu erreichen.

- Materielle Einschränkungen: Nicht alle Metalle sind ohne Weiteres als Pulver für den 3D-Druck erhältlich. Die Auswahl an Materialien entwickelt sich noch weiter.

Schlussfolgerung

Die Zukunft des 3D-gedruckten Metalls ist voller Möglichkeiten. Von einer breiteren Materialpalette und schnelleren Druckgeschwindigkeiten bis hin zu mehr Individualisierung und Nachhaltigkeit - diese Technologie hat das Potenzial, die Art und Weise, wie wir Metallobjekte entwerfen, herstellen und mit ihnen interagieren, zu verändern. Durch die Bewältigung der bestehenden Herausforderungen und die Förderung der Zusammenarbeit zwischen Forschern, Ingenieuren und Branchenführern können wir das wahre Potenzial von 3D-gedrucktem Metall erschließen und eine neue Ära der Innovation und Kreativität einläuten.