Stellen Sie sich eine Welt vor, in der beschädigte Knochen mit maßgefertigten Implantaten repariert werden können, die ihre natürliche Form perfekt nachbilden. Stellen Sie sich eine Zukunft vor, in der Chirurgen Zugang zu komplizierten medizinischen Geräten haben, die speziell für die einzigartige Anatomie eines jeden Patienten entwickelt wurden. Dies ist die aufregende Realität, die die 3D-gedruckte Kobalt-Chrom-Legierung (CoCr) an die Spitze der Herstellung medizinischer Geräte bringt.

Einführung von 3D-gedruckte Kobalt-Chrom-Legierung

Seit Jahrzehnten ist die Kobalt-Chrom-Legierung aufgrund ihrer außergewöhnlichen Eigenschaften ein Hauptbestandteil von medizinischen Implantaten. Sie zeichnet sich durch eine beeindruckende Biokompatibilität aus, was bedeutet, dass sie vom menschlichen Körper ohne übermäßige Abstoßung akzeptiert wird. Darüber hinaus bietet CoCr eine bemerkenswerte Festigkeit, Verschleißfestigkeit und Korrosionsbeständigkeit - entscheidende Eigenschaften für Implantate, die der anspruchsvollen Umgebung in unserem Körper standhalten müssen.

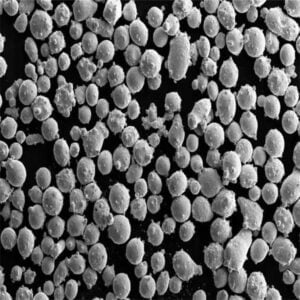

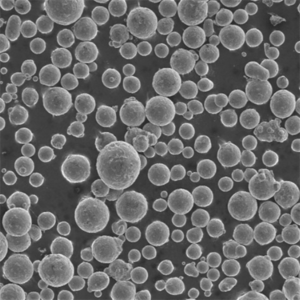

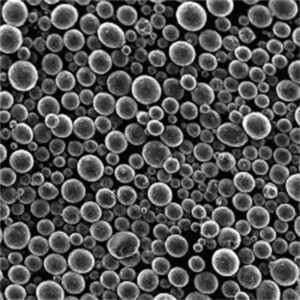

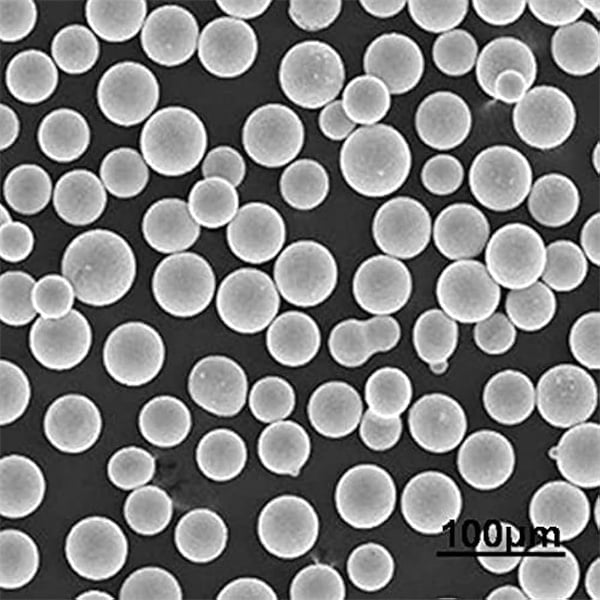

Herkömmliche Herstellungsmethoden für CoCr-Implantate bestanden jedoch häufig aus subtraktiven Verfahren wie der maschinellen Bearbeitung. Das bedeutete, dass man mit einem massiven Metallblock begann und Material abtrug, um die gewünschte Form zu erhalten. Dieser Ansatz schränkte die Gestaltungsmöglichkeiten ein und führte häufig zu Materialverschwendung.

Das Aufkommen der 3D-Drucktechnologie, auch bekannt als additive Fertigung, hat die CoCr-Implantate revolutioniert. Dieses innovative Verfahren baut Objekte Schicht für Schicht nach einem digitalen Entwurf auf und ermöglicht die Herstellung komplexer, patientenspezifischer Geometrien, die zuvor unmöglich waren.

Vorteile der 3D-gedruckten Kobalt-Chrom-Legierung

Der 3D-Druck von CoCr-Legierungen bietet sowohl für Patienten als auch für Mediziner eine Fülle von Vorteilen:

- Unerreichte Designfreiheit: Im Gegensatz zu herkömmlichen Methoden ermöglicht der 3D-Druck die Schaffung hochkomplexer und poröser Strukturen innerhalb der Implantate. Dies ahmt die natürliche Knochenarchitektur nach und fördert das Einwachsen des Knochens und die Osseointegration - die Verschmelzung von Implantat und Knochengewebe.

- Verbesserte Funktionalität: Chirurgen können nun Implantate entwerfen, die perfekt auf die spezifische Anatomie eines Patienten abgestimmt sind. Dies führt zu einer besseren Passform, Stabilität und Gesamtfunktionalität der Implantate. So können beispielsweise 3D-gedruckte Knieprothesen an die individuelle Knochenausrichtung und Bandspannung eines Patienten angepasst werden.

- Reduzierte chirurgische Traumata: Durch die Möglichkeit, patientenindividuelle Implantate zu erstellen, wird die Notwendigkeit umfangreicher Knochendurchtrennungen und -umformungen während der Operation oft minimiert. Dies führt zu kürzeren Operationszeiten, einer schnelleren Genesung des Patienten und potenziell weniger postoperativen Schmerzen.

- Verbesserte Patientenergebnisse: Personalisierte Implantate mit verbesserter Funktionalität und Osseointegration können zu besseren Langzeitergebnissen für die Patienten führen. Dazu gehören eine verbesserte Gelenkbeweglichkeit, eine Verringerung der Schmerzen und eine potenziell längere Lebensdauer des Implantats.

- Optimierung der Bestände: Durch den 3D-Druck entfällt der Bedarf an vorgefertigten Implantaten in verschiedenen Größen. Krankenhäuser können Implantate auf Abruf drucken, was den Lagerbedarf reduziert und sicherstellt, dass sie für Operationen immer die richtige Größe zur Verfügung haben.

Anwendungen von 3D-gedruckte Kobalt-Chrom-Legierung in der Herstellung medizinischer Geräte

Die Anwendungsmöglichkeiten für 3D-gedruckte CoCr-Legierungen in der Medizintechnik sind vielfältig und werden ständig erweitert. Hier sind einige prominente Beispiele:

- Orthopädische Implantate: Von Hüft- und Knieprothesen bis hin zu komplexen Wirbelsäulenkäfigen und Platten zur Fixierung von Frakturen - 3D-gedruckte CoCr-Implantate verändern die orthopädische Chirurgie. Die Möglichkeit, poröse Strukturen zu schaffen, die das Einwachsen von Knochen fördern, ist in diesem Bereich besonders vorteilhaft.

- Unfallchirurgie: Maßgeschneiderte Platten, Schrauben und Knochenkeile aus 3D-gedrucktem CoCr helfen Chirurgen, komplexe Frakturen mit größerer Präzision und Stabilität zu rekonstruieren.

- Kraniofaziale Implantate: Der 3D-Druck ermöglicht die Herstellung von patientenspezifischen Implantaten für die Gesichtsrekonstruktion nach Unfällen oder Operationen. Diese Implantate bieten ein natürliches Aussehen und eine verbesserte Funktionalität, was das Selbstvertrauen und die Lebensqualität der Patienten erhöht.

- Zahnimplantate: Die Möglichkeit, hochkomplexe Zahnimplantate mit perfekter Anpassung an den Kieferknochen herzustellen, revolutioniert die Zahnmedizin. Dies führt zu einer natürlicheren und angenehmeren Erfahrung für die Patienten.

- Chirurgische Instrumente: 3D-gedrucktes CoCr kann zur Herstellung von maßgeschneiderten chirurgischen Instrumenten mit verbesserter Ergonomie und Funktionalität für bestimmte Verfahren verwendet werden. Dies kann die chirurgische Präzision und Effizienz erhöhen.

Es ist wichtig zu wissen, dass sich die 3D-gedruckte CoCr-Technologie noch in der Entwicklung befindet. Die Forschung wird fortgesetzt, um das Druckverfahren weiter zu optimieren, neue CoCr-Legierungen mit noch besseren Eigenschaften zu entwickeln und biokompatible Beschichtungen zur Verbesserung der Osseointegration zu erforschen.

Überlegungen und mögliche Herausforderungen

Die 3D-gedruckte CoCr-Legierung bietet zwar enorme Vorteile, aber es gibt auch einige Überlegungen und potenzielle Herausforderungen, die zu beachten sind:

- Kosten: Die Ausrüstung und die Materialien für den 3D-Druck können im Vergleich zu herkömmlichen Fertigungsmethoden teuer sein. Da die Technologie jedoch immer ausgereifter wird, dürften die Kosten sinken.

- Regulatorische Anforderungen: Für Medizinprodukte gelten strenge Vorschriften, und 3D-gedruckte Implantate müssen diese strengen Normen für Sicherheit und Wirksamkeit erfüllen.

- Nachbearbeitung: 3D-gedruckte CoCr-Teile erfordern möglicherweise zusätzliche Nachbearbeitungsschritte wie Wärmebehandlung und Oberflächenbehandlung, um die gewünschten Eigenschaften zu erreichen.

- Langfristige Beständigkeit: CoCr hat sich zwar bewährt, doch die langfristige Leistung von 3D-gedruckten CoCr-Implantaten im menschlichen Körper muss weiter untersucht werden. Es sind umfangreichere klinische Studien erforderlich, um ihre Haltbarkeit im Laufe der Zeit vollständig zu verstehen.

Trotz dieser Herausforderungen sind die potenziellen Vorteile der 3D-gedruckten CoCr-Legierung unbestreitbar. Mit zunehmender Reife der Technologie dürften diese Probleme gelöst werden und den Weg für eine breitere Anwendung in der Herstellung von Medizinprodukten ebnen.

Die Zukunft der 3D-gedruckte Kobalt-Chrom-Legierung

Die Zukunft der 3D-gedruckten CoCr-Legierung in der Herstellung medizinischer Geräte ist voller spannender Möglichkeiten. Hier sind einige Einblicke in das, was wir erwarten können:

- Fortgeschrittene Drucktechniken: Neue 3D-Drucktechniken wie der Multimaterialdruck sind in Sicht. Dies könnte die Herstellung von Implantaten mit verschiedenen Zonen ermöglichen - eine für die Festigkeit und eine andere für die Förderung des Knochenwachstums.

- Biokompatible Beschichtungen: Derzeit wird an der Entwicklung biokompatibler Beschichtungen für 3D-gedruckte CoCr-Implantate geforscht. Diese Beschichtungen können die Osseointegration weiter verbessern und möglicherweise das Risiko einer Implantatabstoßung verringern.

- Integration von Künstlicher Intelligenz (KI): KI kann eine entscheidende Rolle bei der Entwicklung patientenspezifischer Implantate und der Optimierung des 3D-Druckverfahrens spielen. Dies kann zu schnelleren Durchlaufzeiten, verbesserter Implantatleistung und letztlich zu besseren Ergebnissen für die Patienten führen.

- Personalisierte Medizin: Die Verbindung von 3D-Druck und patientenspezifischen Daten hat das Potenzial, die personalisierte Medizin zu revolutionieren. Stellen Sie sich eine Zukunft vor, in der Ärzte anhand eines CT- oder MRT-Scans eines Patienten ein maßgeschneidertes Implantat entwerfen und drucken können, das perfekt auf die einzigartige Anatomie des Patienten abgestimmt ist.

Die Möglichkeiten der 3D-gedruckten CoCr-Legierung sind wirklich grenzenlos. Sie hat das Potenzial, die Herstellung von Medizinprodukten zu verändern und zu einer neuen Ära der personalisierten Medizin mit verbesserter Patientenversorgung und besseren Ergebnissen zu führen.

FAQ

F: Welche Vorteile bietet die 3D-gedruckte Kobalt-Chrom-Legierung gegenüber herkömmlichen Herstellungsverfahren?

A: Die 3D-gedruckte CoCr-Legierung bietet mehrere Vorteile, darunter eine unübertroffene Designfreiheit, eine verbesserte Funktionalität, ein geringeres chirurgisches Trauma, bessere Patientenergebnisse und eine Optimierung der Lagerhaltung.

F: Was sind einige der Anwendungen von 3D-gedruckten Kobalt-Chrom-Legierungen in medizinischen Geräten?

A: Zu den üblichen Anwendungen gehören orthopädische Implantate, unfallchirurgische Implantate, kraniofaziale Implantate, Zahnimplantate und chirurgische Instrumente.

F: Gibt es irgendwelche Herausforderungen im Zusammenhang mit 3D-gedruckten Kobalt-Chrom-Legierungen?

A: Zu den Herausforderungen gehören die Kosten, die behördlichen Anforderungen, der Nachbearbeitungsbedarf und die langfristige Haltbarkeit von Implantaten im menschlichen Körper.

F: Wie sieht die Zukunft für 3D-gedruckte Kobalt-Chrom-Legierungen in der Herstellung von Medizinprodukten aus?

A: Die Zukunft sieht rosig aus, denn die Fortschritte bei Drucktechniken, biokompatiblen Beschichtungen, KI-Integration und personalisierter Medizin verschieben die Grenzen des Machbaren.

Tabelle 1: Vergleich zwischen herkömmlicher Herstellung und 3D-Druck für Kobalt-Chrom-Implantate

| Merkmal | Traditionelle Fertigung | 3D-Druck |

|---|---|---|

| Flexibilität bei der Gestaltung | Begrenzt | Unübertroffen |

| Implantat-Anpassung | Schwierig | Einfach |

| Materialabfälle | Hoch | Niedrig |

| Chirurgisches Trauma | Potenziell hoch | Potenziell niedriger |

| Inventarverwaltung | Erfordert vorgefertigtes Material | Drucke auf Abruf |