Das Jahr 2024 verspricht ein entscheidendes Jahr für die Pulvermetallurgie (PM) zu werden, eine Fertigungstechnik, bei der Metallpulver zur Herstellung komplexer, nahezu endkonturierter Bauteile verwendet wird. Der Kern dieses Fortschritts liegt in der Kraft der Metallpulver selbst. Wie die Zutaten eines Rezepts hat auch die Art des verwendeten Metallpulvers einen erheblichen Einfluss auf die endgültigen Eigenschaften und die Leistung der PM-Teile. Dieser Artikel taucht ein in die spannende Welt der 2024 Metall-PulverErforscht werden ihre Zusammensetzung, Eigenschaften, Anwendungen und die einzigartigen Vorteile, die sie den PM-Herstellern bieten.

10 überzeugende Metallpulver für 2024

Die Landschaft der Metallpulver für PM ist groß und entwickelt sich ständig weiter. Im Folgenden werden wir 10 überzeugende Metallpulveroptionen beleuchten, die im Jahr 2024 einen bedeutenden Einfluss haben werden:

1. Gas-Atomisierte Eisen-Pulver:

- Zusammensetzung: Hauptsächlich Eisen (Fe) mit unterschiedlich hohem Kohlenstoffgehalt (C).

- Eigenschaften: Hervorragende Bearbeitbarkeit, gute Verformbarkeit, hohe magnetische Permeabilität bei einigen Sorten.

- Anwendungen: Zahnräder, Ritzel, Lager, elektrische Komponenten.

- Spezifikationen und Größen: Erhältlich in einer breiten Palette von Größen (10-150 Mikron) und Kohlenstoffgehalten (0,02-4,0 wt%).

- Lieferanten und Preisgestaltung: Weit verbreitet bei zahlreichen Lieferanten weltweit erhältlich. Die Preise variieren je nach Größe, Qualität und Menge.

- Pro und Kontra: Erschwinglich, leicht verfügbar, gut für Anwendungen mit geringer Belastung. Geringere Festigkeit im Vergleich zu einigen anderen Optionen.

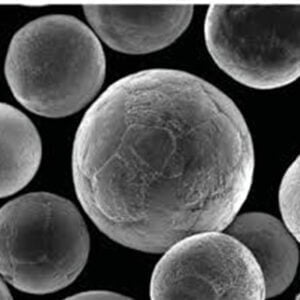

2. Carbonyl-Eisen-Pulver:

- Zusammensetzung: Hochreines Eisen (Fe) mit kugelförmiger Morphologie.

- Eigenschaften: Ausgezeichnete Kompressibilität, hohe Reinheit, gute Bearbeitbarkeit.

- Anwendungen: Weichmagnetische Bauteile, elektronische Bauteile, Filter.

- Spezifikationen und Größen: Erhältlich in feineren Größen (3-20 Mikrometer) im Vergleich zu gaszerstäubten Pulvern.

- Lieferanten und Preisgestaltung: Begrenzte Anzahl von Lieferanten, in der Regel höhere Kosten als bei gaszerstäubten Pulvern.

- Pro und Kontra: Außergewöhnliche Reinheit, ideal für Hochleistungsanwendungen. Nachteilig können die begrenzte Verfügbarkeit und die höheren Kosten sein.

3. Vorlegierte Stahlpulver:

- Zusammensetzung: Basis Eisen (Fe) mit spezifischen Legierungselementen wie Nickel (Ni), Chrom (Cr), Molybdän (Mo) je nach gewünschter Stahlsorte.

- Eigenschaften: Maßgeschneiderte Eigenschaften auf der Grundlage von Legierungselementen, die im Vergleich zu Eisenpulvern eine höhere Festigkeit, Verschleißfestigkeit oder Korrosionsbeständigkeit bieten.

- Anwendungen: Zahnräder, Ritzel, Werkzeuge, Automobilteile.

- Spezifikationen und Größen: Erhältlich in verschiedenen Qualitäten mit spezifischen chemischen Zusammensetzungen. Größenbereich ähnlich wie bei gaszerstäubten Eisenpulvern.

- Lieferanten und Preisgestaltung: Wird von mehreren Stahlpulverherstellern angeboten. Die Preisgestaltung spiegelt die Komplexität der Legierungszusammensetzung wider.

- Pro und Kontra: Breites Spektrum an erreichbaren Eigenschaften, ausgezeichnet für anspruchsvolle Anwendungen. Höhere Kosten und potenzielle Probleme beim Erreichen gleichbleibender Eigenschaften im Vergleich zu reinem Eisenpulver.

4. Zerstäubtes Edelstahlpulver:

- Zusammensetzung: Eisen (Fe) auf der Basis von Chrom (Cr) und anderen Elementen wie Nickel (Ni) und Molybdän (Mo), abhängig von der jeweiligen Edelstahlsorte.

- Eigenschaften: Ausgezeichnete Korrosionsbeständigkeit, gute Festigkeit, Biokompatibilität bei einigen Sorten.

- Anwendungen: Medizinische Implantate, Pumpen, Ventile, chemische Verarbeitungsgeräte.

- Spezifikationen und Größen: Erhältlich in verschiedenen Edelstahlsorten mit spezifischen Zusammensetzungen. Der Größenbereich ist auf gasverdüstes Eisenpulver abgestimmt.

- Lieferanten und Preisgestaltung: Erhältlich bei verschiedenen Herstellern von Edelstahlpulver. Der Preis variiert je nach Sorte.

- Pro und Kontra: Unerreichte Korrosionsbeständigkeit für viele Anwendungen. Höhere Kosten im Vergleich zu Eisenpulvern und potenziell höhere Verarbeitungsschwierigkeiten.

5. Nickel-Pulver:

- Zusammensetzung: Hauptsächlich Nickel (Ni) mit möglichen Spurenelementen je nach Herstellungsverfahren.

- Eigenschaften: Ausgezeichnete Korrosionsbeständigkeit, hohe elektrische Leitfähigkeit, gute Löteigenschaften.

- Anwendungen: Elektronische Bauteile, Elektroden, Filter, Hartlötmaterialien.

- Spezifikationen und Größen: Erhältlich in verschiedenen Größen (10-150 Mikrometer) und Reinheitsgraden.

- Lieferanten und Preisgestaltung: Wird von mehreren Herstellern von Spezialmetallpulver angeboten. Die Preise richten sich nach dem Reinheitsgrad und der Verarbeitungsmethode.

- Pro und Kontra: Äußerst gefragte Eigenschaften für spezifische Anwendungen. Höhere Kosten im Vergleich zu Eisenpulvern und Oxidationsgefahr bei der Verarbeitung.

6. Kupfer-Pulver:

- Zusammensetzung: Hauptsächlich Kupfer (Cu) mit möglichen Spurenelementen je nach Herstellungsverfahren.

- Eigenschaften: Ausgezeichnete elektrische und thermische Leitfähigkeit,

- Anwendungen: Elektrische Komponenten, Kühlkörper, Wärmemanagementkomponenten.

- Spezifikationen und Größen: Sie werden in verschiedenen Größen (10-150 Mikrometer) und Reinheiten angeboten.

- Lieferanten und Preisgestaltung: Weithin erhältlich bei zahlreichen Kupferpulverherstellern. Der Preis variiert je nach Größe, Reinheit und Menge.

- Pro und Kontra: Hervorragend geeignet für Anwendungen, die eine hohe Leitfähigkeit erfordern. Kann bei der Verarbeitung zur Oxidation neigen und erfordert möglicherweise eine besondere Handhabung.

7. Aluminium-Pulver:

- Zusammensetzung: Hauptsächlich Aluminium (Al) mit möglichen Legierungselementen wie Silizium (Si) oder Magnesium (Mg) je nach den gewünschten Eigenschaften.

- Eigenschaften: Leichtes Gewicht, gute elektrische Leitfähigkeit, hohes Reflexionsvermögen bei einigen Sorten.

- Anwendungen: Wärmesenken, elektrische Bauteile, Reflektoren.

- Spezifikationen und Größen: Erhältlich in verschiedenen Aluminiumsorten mit spezifischen Zusammensetzungen. Der Größenbereich ist auf gasverdüstes Eisenpulver abgestimmt.

- Lieferanten und Preisgestaltung: Weit verbreitet bei zahlreichen Aluminiumpulverherstellern erhältlich. Der Preis variiert je nach Sorte und Menge.

- Pro und Kontra: Leichte Option mit guter Leitfähigkeit. Kann aufgrund der Reaktivität und des Entzündungspotenzials in Pulverform eine sorgfältige Handhabung erfordern.

8. Titan-Pulver:

- Zusammensetzung: Hauptsächlich Titan (Ti) mit möglichen Spurenelementen je nach Herstellungsverfahren.

- Eigenschaften: Hohes Festigkeits-Gewichts-Verhältnis, ausgezeichnete Korrosionsbeständigkeit, bei einigen Sorten biokompatibel.

- Anwendungen: Komponenten für die Luft- und Raumfahrt, medizinische Implantate, Sportartikel.

- Spezifikationen und Größen: Wird in verschiedenen Qualitäten mit spezifischen Eigenschaften angeboten. Der Größenbereich ist in der Regel feiner als bei gasverdüstem Eisenpulver.

- Lieferanten und Preisgestaltung: Begrenzte Anzahl von Anbietern, in der Regel höhere Kosten im Vergleich zu vielen anderen Optionen aufgrund von Verarbeitungsproblemen.

- Pro und Kontra: Außergewöhnliches Verhältnis von Festigkeit zu Gewicht und Biokompatibilität für bestimmte Anwendungen. Nachteilig sind die hohen Kosten, die potenziellen Schwierigkeiten bei der Verarbeitung und die Anfälligkeit für Verunreinigungen.

9. Superlegierungspulver auf Nickelbasis:

- Zusammensetzung: Komplexe Legierungen auf der Basis von Nickel (Ni) mit Elementen wie Chrom (Cr), Kobalt (Co), Molybdän (Mo) und anderen, je nach der spezifischen Legierung.

- Eigenschaften: Außergewöhnliche Hochtemperaturfestigkeit, Oxidationsbeständigkeit, Kriechfestigkeit.

- Anwendungen: Turbinenschaufeln, Triebwerkskomponenten, Hochleistungsbefestigungselemente.

- Spezifikationen und Größen: Wird in verschiedenen Superlegierungssorten mit spezifischen Zusammensetzungen angeboten. Der Größenbereich ist in der Regel feiner als bei gasverdüstem Eisenpulver.

- Lieferanten und Preisgestaltung: Begrenzte Anzahl von Lieferanten aufgrund der Komplexität der Legierungen. Sehr hohe Kosten im Vergleich zu den meisten anderen Optionen.

- Pro und Kontra: Unerreichte Eigenschaften für Hochtemperaturanwendungen. Extrem hohe Kosten, komplexe Verarbeitungsanforderungen und begrenzte Verfügbarkeit sind erhebliche Nachteile.

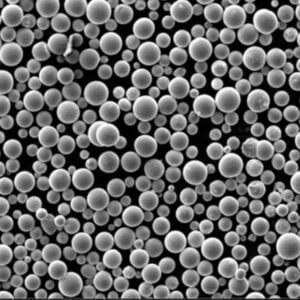

10. Metall-Spritzguss (MIM)-Rohstoff-Pulver:

- Zusammensetzung: Kombination von feinen Metallpulvern (<20 Mikrometer) mit einem polymeren Bindemittelsystem.

- Eigenschaften: Ermöglicht die endkonturnahe Herstellung komplexer Geometrien mit guter Maßgenauigkeit.

- Anwendungen: Zahnräder, Ritzel, Gehäuse, komplizierte elektronische Komponenten.

- Spezifikationen und Größen: Erhältlich in verschiedenen Metallzusammensetzungen (Stahl, Edelstahl usw.) mit spezifischen Bindemittelsystemen.

- Lieferanten und Preisgestaltung: Erhältlich bei verschiedenen Herstellern von MIM-Rohstoffen. Der Preis variiert je nach Metallzusammensetzung und Komplexität des Bindemittelsystems.

- Pro und Kontra: Ermöglicht komplizierte Teilegeometrien mit guten mechanischen Eigenschaften. Höhere Prozesskomplexität und potenziell höhere Kosten im Vergleich zu herkömmlichen PM-Verfahren.

Die Wahl des richtigen Metallpulvers

Die Auswahl des optimalen Metallpulvers für Ihre PM-Anwendung ist vergleichbar mit der Suche nach dem perfekten Partner durch einen geschickten Heiratsvermittler. So wie in einer Beziehung die Kompatibilität entscheidend ist, muss das richtige Pulver die Eigenschaften besitzen, die mit der gewünschten Leistung Ihres Teils übereinstimmen. Berücksichtigen Sie bei Ihrer Auswahl diese Schlüsselfaktoren:

- Erforderliche Eigenschaften: Ermitteln Sie die wesentlichen Eigenschaften für Ihre Anwendung, wie Festigkeit, Korrosionsbeständigkeit, elektrische Leitfähigkeit oder Bearbeitbarkeit.

- Überlegungen zur Verarbeitung: Beurteilen Sie die Kompatibilität des Pulvers mit der von Ihnen gewählten PM-Technik (Verdichtung, Sintern) und den Möglichkeiten der Anlage.

- Kosten-Nutzen-Verhältnis: Gleichen Sie die Kosten des Pulvers mit den Gesamtverarbeitungskosten und dem Wertbeitrag des Endprodukts ab.

Die Zukunft des Metallpulvers: Innovation nimmt Fahrt auf

Die Zukunft von Metallpulvern für PM ist voller spannender Möglichkeiten. Hier sind einige Trends, die es zu beachten gilt:

- Entwicklung von neuartigen Legierungen: Die Forscher formulieren ständig neue Metallpulverlegierungen mit maßgeschneiderten Eigenschaften für bestimmte Anwendungen.

- Fortgeschrittene Pulverherstellungstechniken: Aufkommende Technologien wie die additive Fertigung (AM) ebnen den Weg für die Herstellung von Pulvern mit einzigartigen Morphologien und Eigenschaften.

Anwendungen von 2024 Metall-Pulver

Die Vielseitigkeit von 2024-Metallpulvern ist weitreichend und treibt Innovationen in einer Vielzahl von Branchen voran. Im Folgenden geben wir einen Einblick in einige der wichtigsten Anwendungsbereiche, in denen diese bemerkenswerten Materialien einen bedeutenden Einfluss haben:

Automobilindustrie:

- Zahnräder und Ritzel: Metallpulver wie gasverdüstes Eisen und vorlegierte Stähle werden zunehmend zur Herstellung von hochpräzisen, endkonturnahen Zahnrädern und Kettenrädern für Getriebe und andere Komponenten des Antriebsstrangs verwendet. Diese PM-Teile bieten Vorteile wie Gewichtsreduzierung, verbesserte Kraftstoffeffizienz und Designflexibilität im Vergleich zu traditionell bearbeiteten Komponenten.

- Komponenten des Motors: Superlegierungspulver auf Nickelbasis finden ihre Nische in der Herstellung von Hochleistungstriebwerkskomponenten wie Turbinenschaufeln und Triebwerksscheiben. Dank ihrer außergewöhnlichen Hochtemperaturfestigkeit und Kriechbeständigkeit können sie den anspruchsvollen Bedingungen in einem Triebwerk standhalten.

- Bemühungen um Gewichtsreduzierung: Aluminium- und Titanpulver werden eingesetzt, um leichte Strukturkomponenten für Fahrzeuge zu schaffen. Dieser Fokus auf Gewichtsreduzierung führt zu einer Verbesserung des Kraftstoffverbrauchs und der allgemeinen Fahrzeugleistung.

Luft- und Raumfahrtindustrie:

- Strukturelle Komponenten: Superlegierungspulver auf Titan- und Nickelbasis werden zur Herstellung hochfester, leichter Komponenten für Flugzeuge und Raumfahrzeuge verwendet. Diese PM-Teile tragen zur allgemeinen Gewichtsreduzierung von Luft- und Raumfahrzeugen bei, was für die Treibstoffeffizienz und die Nutzlastkapazität entscheidend ist.

- Additive Fertigung (AM): Metallpulver spielen eine zentrale Rolle bei AM-Verfahren wie dem Lasersintern und dem Elektronenstrahlschmelzen, mit denen komplexe, nahezu endkonturierte Luft- und Raumfahrtkomponenten mit komplizierten Geometrien hergestellt werden.

Medizinische Geräte:

- Biokompatible Implantate: Edelstahl- und Titanpulver mit biokompatiblen Eigenschaften werden zur Herstellung orthopädischer Implantate wie Hüft- und Knieprothesen verwendet. Diese PM-Implantate bieten eine hervorragende Korrosionsbeständigkeit und Biokompatibilität und können so zugeschnitten werden, dass sie die mechanischen Eigenschaften von Knochen nachahmen.

- Aufwändige Komponenten: MIM-Pulver, bei denen Metallpulver mit einem polymeren Bindemittel kombiniert wird, ermöglichen die Herstellung komplexer medizinischer Geräte mit hoher Maßgenauigkeit und komplizierten Merkmalen. Diese Technologie ist besonders wertvoll für die Mikrofluidik und andere medizinische Spezialanwendungen.

Elektronikindustrie:

- Elektrische Komponenten: Kupfer- und Nickelpulver werden zur Herstellung von elektrischen Leitern, Steckern und Kühlkörpern in elektronischen Geräten verwendet. Ihre hervorragende elektrische Leitfähigkeit und Wärmemanagementeigenschaften sind für eine effiziente Stromverteilung und Wärmeableitung entscheidend.

- EMI-Abschirmung: Eisen- und Aluminiumpulver werden zur Herstellung von Abschirmkomponenten für elektromagnetische Störungen (EMI) verwendet, die elektronische Geräte vor unerwünschten elektromagnetischen Störungen schützen.

Konsumgüter:

- Sportartikel: Titanpulver finden Anwendung bei der Herstellung von Hochleistungssportartikeln wie Fahrradrahmen und Golfschlägern. Ihr außergewöhnliches Verhältnis von Festigkeit zu Gewicht ermöglicht die Herstellung von leichten und dennoch robusten Geräten.

- Komplexe Komponenten: MIM-Feedstock-Pulver werden zur Herstellung komplizierter Komponenten für Konsumgüter wie Zahnräder, Gehäuse und Verschlüsse in elektronischen Geräten, Kameras und anderen Anwendungen verwendet.

Vorteile von 2024 Metall-Pulver

Die überzeugenden Eigenschaften und Verarbeitungsmerkmale von 2024-Metallpulvern bieten eine Vielzahl von Vorteilen für PM-Hersteller. Hier ein genauerer Blick auf einige der wichtigsten Vorteile:

- Near-Net-Shape Manufacturing: Metallpulver ermöglichen die Herstellung komplexer Bauteile mit minimalem Materialabfall, was die Produktionskosten und die Umweltbelastung reduziert.

- Flexibilität bei der Gestaltung: Die Möglichkeit, Pulvereigenschaften maßzuschneidern und AM-Techniken zu nutzen, öffnet die Türen für innovative Teiledesigns mit komplizierten Merkmalen, die mit herkömmlichen Fertigungsmethoden nur schwer oder gar nicht zu erreichen sind.

- Materialeffizienz: PM ermöglicht den effizienten Einsatz wertvoller Materialien, minimiert den Ausschuss und trägt zu nachhaltigen Fertigungsverfahren bei.

- Massenanpassung: Da sich Metallpulver relativ leicht verarbeiten lassen, eignen sie sich für die Massenfertigung und ermöglichen die Herstellung von Teilen mit spezifischen Eigenschaften für Nischenanwendungen.

- Verbesserte mechanische Eigenschaften: Mit PM-Verfahren wie dem heißisostatischen Pressen (HIP) lassen sich Bauteile mit besseren mechanischen Eigenschaften herstellen als mit herkömmlichen Guss- oder Bearbeitungsmethoden.

Nachteile von 2024 Metallpulvern

Metallpulver bieten zwar zahlreiche Vorteile, aber für eine erfolgreiche PM-Produktion ist es wichtig, einige potenzielle Einschränkungen zu kennen:

- Höhere Anfangskosten: Metallpulver selbst können teurer sein als Schüttgut wie Schmiedestahl oder Aluminium.

- Verarbeitungskomplexität: PM-Techniken können im Vergleich zu herkömmlichen Fertigungsmethoden spezielle Ausrüstung und Fachkenntnisse erfordern.

- Fließfähigkeit des Pulvers: Die Gewährleistung eines gleichmäßigen Pulverflusses während der Verarbeitung kann eine Herausforderung sein, insbesondere bei feineren Pulvern.

- Teil-Dichte: Um die gewünschte Dichte bei PM-Teilen zu erreichen, können spezielle Verarbeitungstechniken und Nachbearbeitungen erforderlich sein.

Fazit: 2024 und darüber hinaus - eine glänzende Zukunft für Metallpulver in der PM

Das Jahr 2024 markiert einen bedeutenden Wendepunkt für Metallpulver im PM-Bereich. Mit ihren außergewöhnlichen Eigenschaften, ihrer branchenübergreifenden Vielseitigkeit und dem Versprechen auf kontinuierliche Innovation sind diese bemerkenswerten Materialien bereit, die Fertigungslandschaft zu revolutionieren. Hier sind einige wichtige Punkte, die Sie sich merken sollten:

- Die Auswahl des optimalen Metallpulvers hängt von den gewünschten Bauteileigenschaften, der Verarbeitungskompatibilität und der Kosteneffizienz ab.

- Von der Automobilindustrie über die Luft- und Raumfahrt bis hin zu medizinischen Geräten und Konsumgütern - 2024 treiben Metallpulver den Fortschritt in den verschiedensten Branchen voran.

- PM-Techniken bieten eindeutige Vorteile wie endkonturnahe Fertigung, Designflexibilität und Materialeffizienz.

Die Zukunft von Metallpulvern im PM-Bereich ist voller Möglichkeiten:

- Entwicklung neuartiger Legierungen: Die Forscher verschieben ständig die Grenzen und formulieren neue Metallpulverlegierungen mit maßgeschneiderten Eigenschaften für bestimmte Anwendungen. Diese kontinuierliche Innovation wird noch mehr Möglichkeiten für PM eröffnen.

- Fortschrittliche Pulverproduktion: Aufstrebende Technologien wie die additive Fertigung (AM) ebnen den Weg für die Herstellung von Pulvern mit einzigartigen Morphologien und Eigenschaften. Diese Fortschritte werden die Designmöglichkeiten für PM-Teile weiter ausbauen.

- Schwerpunkt Nachhaltigkeit: Die PM-Industrie legt zunehmend Wert auf Nachhaltigkeit. Die effiziente Nutzung von Materialien mit Metallpulvern passt perfekt zu diesen Zielen und minimiert Abfall und Umweltauswirkungen.

Die Welt der PM entwickelt sich ständig weiter, 2024 Metall-Pulver sind ein Zeugnis für die Kraft der Innovation. Ihre Fähigkeit, komplexe, hochleistungsfähige Teile mit minimalem Abfall herzustellen, macht sie zu einem Wendepunkt in der Fertigungsindustrie. Durch die Nutzung ihres Potenzials und die kontinuierliche Weiterentwicklung können PM-Hersteller eine Zukunft voller spannender Möglichkeiten erschließen.

FAQ

F: Was sind die wichtigsten Faktoren, die bei der Auswahl eines Metallpulvers für PM zu beachten sind?

A: Bei der Auswahl sollten die für Ihre Anwendung erforderlichen Eigenschaften (Festigkeit, Korrosionsbeständigkeit usw.), die Verarbeitungskompatibilität mit der von Ihnen gewählten PM-Technik sowie die Kosteneffizienz des Pulvers selbst und der gesamten Verarbeitung berücksichtigt werden.

F: Was sind die Vorteile der Verwendung von Metallpulvern in der PM?

A: PM mit Metallpulvern bietet eine Reihe von Vorteilen, darunter die endkonturnahe Fertigung mit minimalem Abfall, Designflexibilität für komplizierte Komponenten, Materialeffizienz und das Potenzial für bessere mechanische Eigenschaften im Vergleich zu herkömmlichen Verfahren.

F: Gibt es bei der Verwendung von Metallpulvern in PM irgendwelche Einschränkungen zu beachten?

A: Metallpulver sind zwar vorteilhaft, können aber im Vergleich zu Schüttgut höhere Anschaffungskosten haben. Die PM-Techniken selbst können komplexer sein und erfordern eine spezielle Ausrüstung. Die Gewährleistung eines gleichmäßigen Pulverflusses und das Erreichen der gewünschten Teiledichte kann ebenfalls eine Herausforderung darstellen.

F: Welche Trends zeichnen sich in der Welt der Metallpulver für PM ab?

A: Die Entwicklung neuartiger Legierungen mit maßgeschneiderten Eigenschaften, fortschrittliche Pulverherstellungstechniken unter Verwendung von AM und ein zunehmender Fokus auf Nachhaltigkeit in der PM-Industrie sind allesamt spannende Trends, die die Zukunft von Metallpulvern bestimmen.